Scatter|correct

Para el control de procesos de producción de componentes complejos y caros, la tomografía computarizada (TC) se convierte en la tecnología preferente en muchas tareas de inspección y metrología, como los moldeados de automoción, las cuchillas de turbinas aeroespaciales o las piezas impresas 3D, que, por naturaleza, tienen elementos ocultos. Uno de los principales desafíos radica en los requisitos de aumento del tiempo de ciclo combinados con una alta profundidad de inspección, lo que exige métodos mejorados para el tratamiento de los artefactos de la captura de imágenes.

Scatter|correct empieza aquí

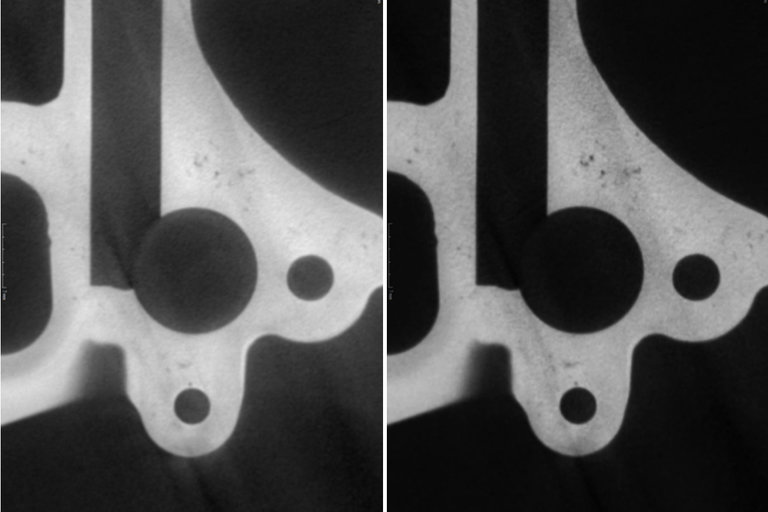

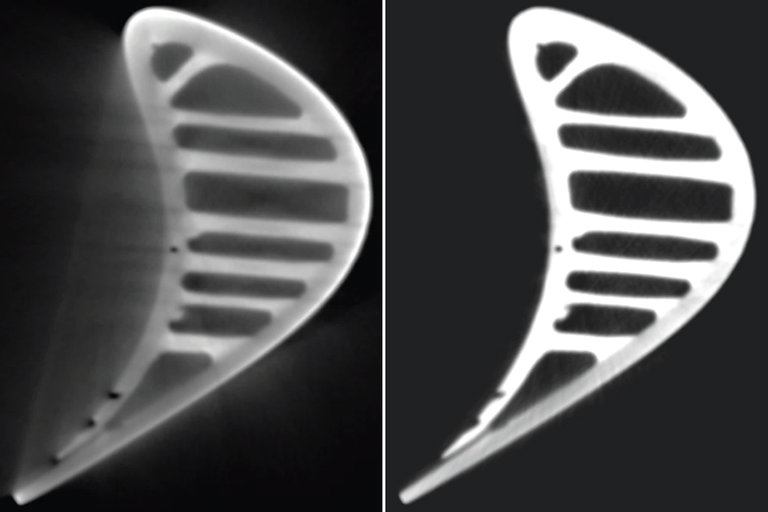

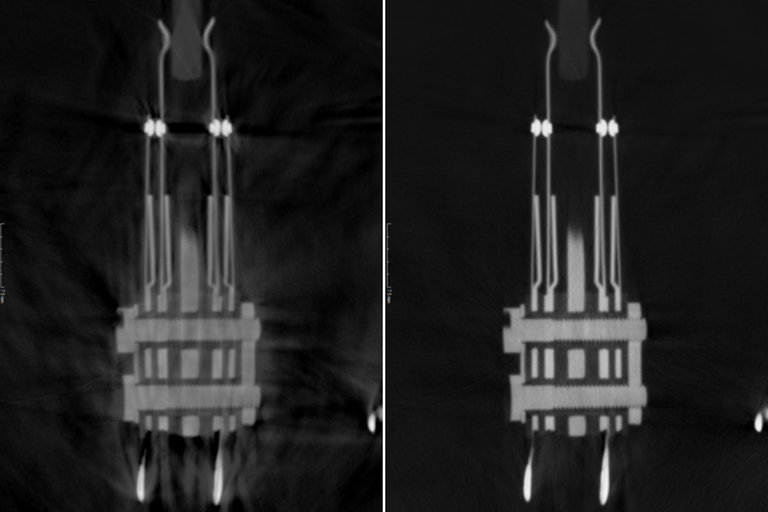

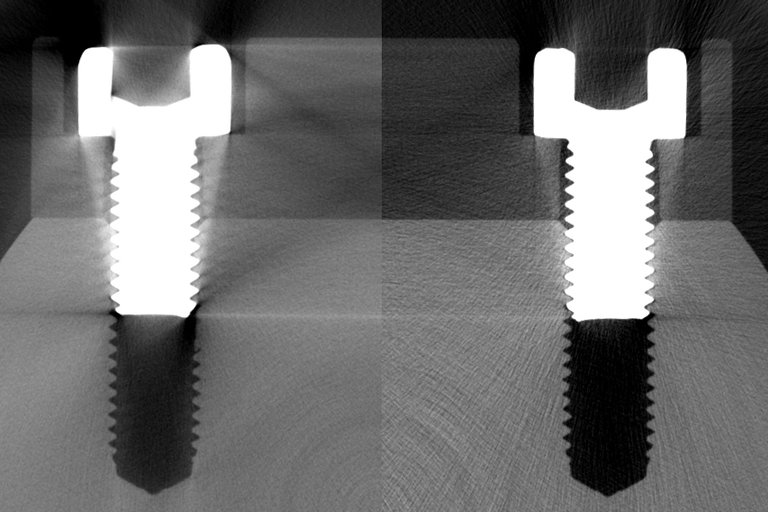

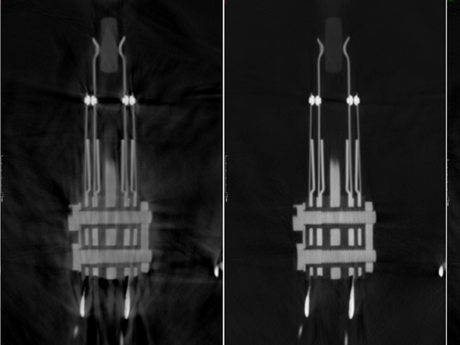

La dispersión de los rayos X es el factor que más influye en esos artefactos en la TC. Mientras que la reducción de dispersión de vanguardia simula la dispersión a partir de datos de CAD o de las propiedades del material de la muestra, la tecnología patentada Scatter|correct de Waygate Technologies mide realmente la parte de dispersión de la muestra en el escáner de TC y la minimiza en el resultado de la tomografía para cada vóxel. El nuevo método patentado aumenta la productividad de la inspección y la precisión de las aplicaciones de TC de alta energía para escanear muestras difíciles de penetrar que tienen un número atómico relativamente alto, como los metales, un proceso que se suele llevar a cabo con TC de haz en abanico 2D clásica con un alto grado de colimación. Permite a los clientes obtener una calidad de TC que no se podía alcanzar con la TC industrial de haz cónico basada en panel plano. Mediante la combinación de la calidad de la TC de haz en abanico de alta precisión con la productividad hasta cien veces mayor de la TC de haz cónico totalmente automatizada, la productividad de las inspecciones, muy superior, permite a la TC pasar de las aplicaciones de I+D a la inspección en serie en la planta de producción.

El nuevo método no solo sustituye a la TC con minienfoque de haz en abanico, más lenta, en numerosas aplicaciones: ahora, en muchos casos, se pueden realizar escaneados microCT de 300 kV para tareas de inspección en las que normalmente se habría requerido una inversión en un equipo de TC de alta energía de 450 kV, más costoso.

La tecnología avanzada de corrección de la dispersión aumenta también la precisión de las mediciones: la metrología 3D con TC siempre usa algoritmos automáticos de detección de superficies para determinar la superficie del volumen 3D que se va a medir. Comparado con la TC de haz cónico convencional, el nuevo método ofrece una penetración más profunda en el material (hasta el 30 %) con los mismos parámetros de escaneado para determinar la superficie exacta. A igual distancia de penetración, el nuevo método de corrección de la dispersión ofrece una detección de superficie más precisa a causa de la reducción de los artefactos que afectan negativamente a los resultados metrológicos.

Características principales

Ventajas

- Rendimiento de alta precisión con bajo nivel de artefactos de la TC de haz en abanico combinado con la velocidad de inspección cien veces superior de la TC con haz cónico.

- Ofrece una mejora sustancial de la calidad para materiales con alta dispersión como el acero y el aluminio, y también para materiales compuestos y muestras de varios materiales.

- Clara mejora de la evaluación cuantitativa de volumen; por ejemplo, reconocimiento automático de defectos (ADR) o metrología 3D precisa.

- Tecnología patentada también como paquete de actualización para sistemas de TC ya instalados.

Aplicaciones

- Los escaneados de TC se pueden realizar con menos energía, lo que reduce la necesidad de usar sistemas y tubos con energías más altas, que son más caros.

- Muchas aplicaciones se pueden llevar a cabo con escaneados microTC de 300 kV, mientras que con otras soluciones es necesario invertir en un equipo de TC de alta energía de 450 kV, más costoso.

- Mientras que un escaneado de TC de haz en abanico típico de 1000 cortes requiere 1 minuto por corte = 1000 minutos, un escaneado con TC de haz cónico solo requiere 10 minutos.

Disponibilidad de Scatter|correct

CT image comparison without / with Scatter|correct