マトリックス・アレイによるレール車輪のスマート検査

Thomas WÜRSCHIG、Andreas FRANZEN、Frank HENRIX、Frank KAHMANN、Prashanth Kumar CHINTA、Daniel WERNER

マトリックス・アレイによるレール車輪のスマート検査

鉄道車輪は、鉄道車両の最も安全上重要な安全部品の一つである。 いかなる不具合も、大きな物的損害や人身事故、あるいは死亡事故につながる大惨事につながる可能性があります。 そのため、国際的な鉄道規格では、超音波検査(UT)による非破壊検査を定期的に実施することが義務付けられています。 距離、荷重、速度の増加により、検査の精度と範囲に対する要求はますます高まっています。 しかし、列車の車輪の検査は、車輪の形状が多種多様で、さらに走行距離の違いも影響するため複雑です。 さらに、フルボディ検査まで検査範囲を拡大すると、さまざまな欠陥位置が定義されるため、アクセスしにくい部分もあります。 本記事では、フェース、フランジ、ウェブ、トレッドを含む鉄道用ホイールのフルボディ検査で、体積欠陥(直径2mmから)と表面クラック(長さ5mm、深さ1mmから)を検査できる産業用ソリューションについて説明する。 最新のアップグレードでは、これらのシステムにマトリックスプローブが搭載できるようになりました。 記事の冒頭では、基本原理と一般的なプローブ構成について説明します。 そして本稿の主要部分は、マトリクス・プローブの導入によるポジティブな影響を強調することにあります。 マトリクスプローブは、プローブ数の減少によるフォームファクターの減少に加え、ダイレクトカップリングチェックを可能にするため、既存の最先端技術を根本的に改善します。 その他の利点としては、システムの信頼性を高めるための設定が改善されたことが挙げられる。 最後に、マトリックスプローブがどのような追加機能を提供し、現在の最先端技術をスマート検査へと拡張するかについて概説する。

1. 序論

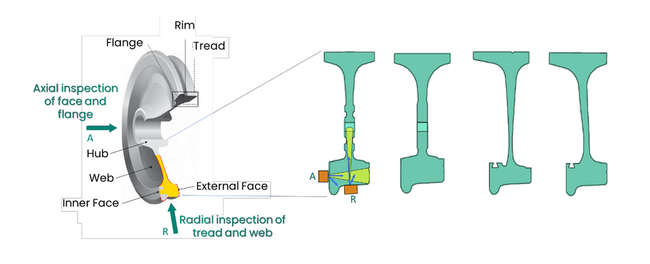

鉄道分野におけるネットワークの拡大、負荷の増加、速度の向上は、適切な安全基準の実現に大きな課題をもたらしています。この文脈において、鉄道車輪は最も重要な部品の一つです。現在、サプライチェーンのボトルネックによる車輪の新規調達困難が、使用済み鉄道車輪の寿命延長を余儀なくされており、状況はさらに悪化しています。グローバルな鉄道基準によると、超音波検査は製造後だけでなく、サービス中にも定期的に実施されています[1-3]。これにより、材料の欠陥を早期に検出するとともに、材料疲労による事故が発生する前に安全手順を起動することが保証されるべきです。しかし、車輪の故障は依然として発生しています[4,5]。例えば、最近発生した重大な物質的損害を引き起こした事故では、既存の亀裂が検出されずに時間経過とともに拡大したことが明らかになりました[6,7]。したがって、既存の基準を拡張し、車輪のソールとリムにおける測定に加え、車輪ディスクの検査を義務付ける必要性が明らかです。図1に示すように、鉄道車輪の検査は複雑な幾何形状のため困難です。同じ車種でも車輪の幾何形状は異なり、さらに車輪の走行距離によっても影響を受けます。これらの課題に対応するため、大規模な適用が可能な適応型システムが必要であり、これは適切なプローブ構成と高度なPAUT手法の組み合わせによってのみ実現可能です。後者においては、マトリックスプローブの採用が重要な役割を果たします。本論文では、マトリックスアレイの使用に関する特許取得済みの方法[8-10]を紹介し、トレッドとフェイスからの測定結果を要約します。

図1 異なる車輪部のアクセス(左)と異なる車輪幾何形状の典型例(右)

2. 原理と方法

原則として、分解された車輪または車輪セット、および列車に組み込まれた車輪セットのいずれにも使用可能な2つのプローブ位置があります。図2は、典型的な構成の概要を示しています。放射方向の検査は、車輪のトレッドとウェブを対象とし、軸方向の検査は車輪リムのフェイスとフランジにアクセスします。体積欠陥の検出には垂直入射の縦波が使用され、亀裂は2つの反対方向の音源IとIIから発射される角度ビームで検出されます。ウェブ内の放射方向と接線方向の亀裂の向きを検査するには、それぞれパルスエコー法とデュアルプローブ技術が使用されます。十分なカバー範囲を確保するため、広角範囲をカバーする必要があります。そのため、適切な形状を維持するためにフェーズアレイ技術を採用する必要があります。図2のa、bおよびa『、b』の径方向プローブをパルスエコーモードとデュアルプローブモードの両方で動作させることで、プローブ数を削減できます。

図2 列車車輪の検査における典型的なプローブ配置の模式図

3. 産業用ソリューション

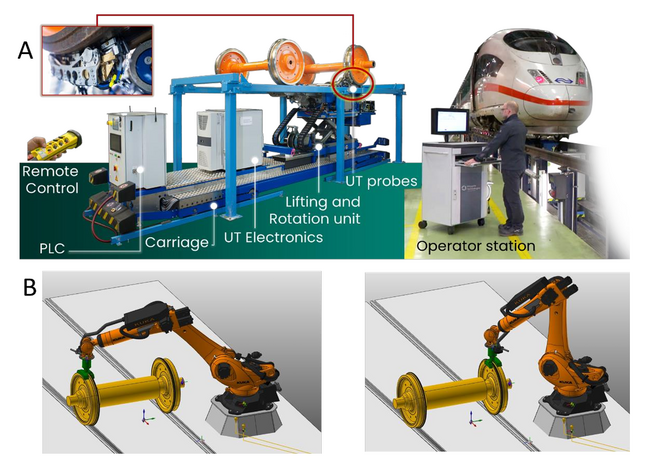

鉄道車両の車輪は、運転中または製造後や大規模なメンテナンス期間中に分解して、定期的に検査する必要があります。図3の上部には、ドイツの高速列車などで広く採用されている現場での鉄道車輪検査の産業用ソリューションが示されています[11]。この構成では超音波プローブが下から接続されていますが、分解された車輪セット用の最新のロボットソリューションでは、検査メカニズムを上から取り付け、全体的なスペース要件を削減し、改善された接続条件を活用しています。1輪あたりのネット検査時間は約90秒です。ウェブ、トレッド、リム、内面、外面を含む車輪セットの完全な検査は、切り替え、分析、報告を含めて通常15分以内に完了します。ロボットソリューションの場合、検査間隔を6分に短縮することも可能です。自動欠陥認識や幾何学エコー抑制[12]を含む多層分析は、オペレーターが最終判断を支援します。全体的な検査コンセプトは、NDT4.0[13]に必要な基本概念をすべて実装しています。特に、デジタルツインの生成により、車輪セットの全寿命にわたる追跡が可能です。最新のアップグレードとして、両システムは強力な電子回路を搭載したマトリックスプローブを装備可能となり、柔軟な操作と大型開口部への高度なPAUT手法の適用が可能になりました[14]。

図3 列車車輪のインライン検査用産業ソリューション(A)と分解された列車車輪(B)

4. マトリックス技術の導入

4.1 プローブの数と種類の削減

現在の最先端技術では、ホイール検査の厳しい試験要件に対応するため、1次元配列プローブが既に使用されています。しかし、一方の方向での柔軟な電子式ステアリングは可能ですが、もう一方の角度は固定されています。そのため、ウェブの内側と外側の表面をそれぞれ検査するために、別々のプローブペアが必要です。同じ理由から、リムとフランジの亀裂を検査するために、フェイスから4つのプローブを装着する必要があります。一方、マトリックスプローブの大きな利点は、垂直角(βV)と水平角(βH)を含む全固有角(図2)内の電子ステアリングです。これにより、はるかに少ないプローブで同じ検査機能を実現できます。小型化された形状は、ロボットやモバイルソリューションに特に適した非常にコンパクトな設計を可能にします。さらに、マトリックスプローブの使用は、プローブの数だけでなく、異なるプローブの種類も削減できます。これは、現在の試験機で採用されている異なるウェッジ形状を模倣できるためです。

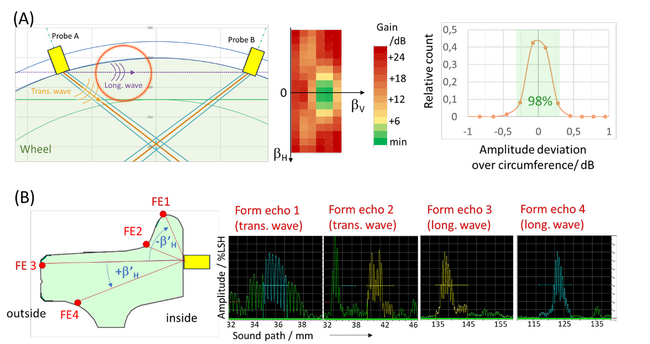

4.2 直接結合検査

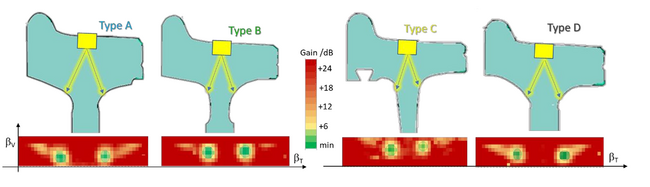

現在、ホイール検出における主要な課題の一つは結合制御です。これは、ほとんどのケースで適切なフォームエコーが利用できないためです。直接接触技術により、インターフェースエコーの使用も排除されます。したがって、既存のアプローチはすべて、ノイズ分析または追加のプローブで取得した結果の転送に基づく間接測定に依存しています。マトリックスプローブの使用はこのギャップを埋めることができます。なぜなら、ビーム角度をアクセス可能なフォームエコーに向けて調整し、直接結合品質を確認することが可能になったからです。可能なオプションは図4に例示されています。最適化された設定により、導入された結合チェックは極めて高精度です。放射状プローブにおける結合信号の最大変動は、全周にわたって通常±0.5dB未満に抑えられます。

図4 放射状(A)および軸方向検査(B)における直接結合チェック

4.3 機械設定の最適化

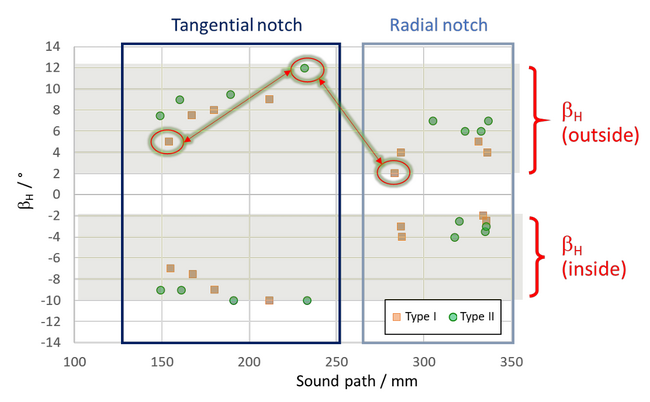

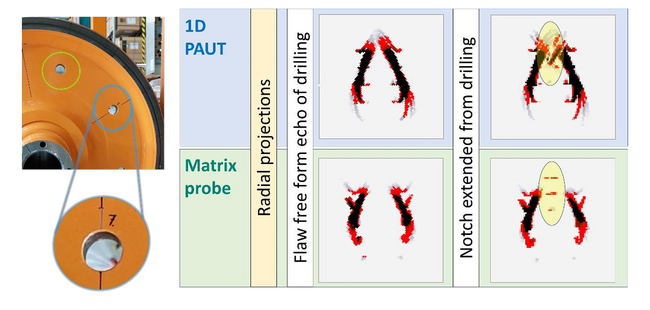

上記で説明したように、マトリックスプローブの主な利点の一つは、第2角度の電子式設定です。そのため、高精度な結合検査に加え、各欠陥タイプおよび異なるホイール幾何形状に対して感度を独立して最適化することが可能です。ラジアルプローブにおけるこのような最適化の例は図5に示されています。第2角度(βH)の値範囲は2°から12°で、ラジアル欠陥とタンジェンシャル欠陥で逆の傾向を示します。したがって、現在の設定では、ラジアル欠陥(小角度)とタンジェンシャル欠陥(大角度)の最適設定の間の妥協点を見つける必要があります。マトリックスプローブによる改善は、ゲイン値の低減と誤検出の回避を実現します。また、投影画像の品質にも直接的な影響を与えます(図6参照)。

図5 2種類のホイールタイプに対して水平ステアリング角度(βH)の最適化結果。同じ欠陥タイプでも深さが異なる場合や、異なる欠陥タイプ間で8°から10°の大きな差が生じます。

図6 水平ステアリング角(βH)の最適化後に得られた改善された投影データ。マトリックスプローブの場合、穴の延長線上にある放射状のノッチが明確に確認できる。現在の最先端技術では、操作者は取得したデータ(A-ScanとTD-scan)をさらに分析する必要があり、欠陥を明確に特定する必要がある。

4.4 機能性の向上

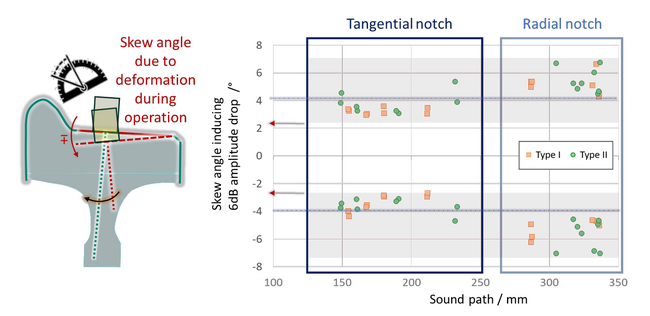

マトリクスプローブは、現在の技術水準を純粋に最適化するだけでなく、拡張機能を利用することもできます。 この点では、円周方向のモールドエコーを電子制御することで、検査対象のホイールの種類を識別することができます(図7参照)。 直接補正が可能な、試験されたホイールセットの現場での状態測定は、非常に有望であり、日常的な使用に適しています。 その一例として、摩耗したトレッドの付加的なスキップ角の抽出があり、これは公称プロファイルを仮定した場合の検出確率の低下につながります(図8参照)。 高精度のクラッチ試験から利益を得るもう一つの方法は、アキシャルプローブの試験チャンネルに、端面からのクラッチ比の比較的大きな偏差を考慮したゲイン補正を行うことです。

図7 トレッドからリムへの移行部からのフォルムの角度応答パターンでホイールタイプを認識する。

図8 異なる深さのウェブの半径方向および接線方向のノッチについて、6dBの振幅降下に対するスキュー角を抽出。 平均値は3°から7°の範囲。 現場での測定により、運転中の変形に関係する現在のスキュー角度を決定し、同じ検出確率を維持するための電子補正を行うことができる。

5. 結論

鉄道分野における検査需要の増大は、多種多様な車輪形状に対応する信頼性の高い検査システムの必要性を意味する。 このような状況において、マトリックスプローブの導入は、さまざまな試験セットアップに適応する最高の柔軟性を提供し、オペレータの全体的な設定を容易にします。 特に、マトリックスプローブを使用することで、直接的なカップリング制御が可能になり、現在の最先端技術における既存のギャップを埋めることができます。 欠陥の種類やホイールの形状ごとに最適化が可能なマトリックス技術との組み合わせにより、信頼性の高い測定が可能になり、回避可能な高コストにつながる故障が減少します。 さらに、マトリックスプローブの導入により、ホイールの種類の自動認識や、検査時のホイール状態の測定と補正などの追加機能を利用することができます。 これらの機能は、真のスマートな検査に必要な情報を提供します。

参考文献

[1] EN 13262, “Railway applications - Wheelsets and bogies - Wheels - Product requirements”, CEN (2020) [2] ISO 5948:2018, “Railway rolling stock material - Ultrasonic acceptance testing”, ISO (2018) [3] MxV Rail, “Manual of Standards and Recommended Practices: Section G-II, Mandatory and recommended shop practices for wheel and axle shops”, Association of American Railroads (2022) [4] European Union Agency for Railways, “Report on Railway Safety and Interoperability in the EU”, ISBN 978-92-9477-411-8 (2022) [5] U.S. Department of Transportation, “Wheel Failure Investigation Program: Phase I”, Federal Railroad Administration (2022) [6] Transportation Safety Board of Canada, “Rail transportation safety investigation report R18W0007”, ISBN: 978-0-660-33092-1 (2019) A. Schweizerische Sicherheitsuntersuchungsstelle, “Zwischenbericht der Schweizerischen Sicherheitsuntersuchungsstelle SUST über die Entgleisung eines Güterzuges im Gotthard-Basistunnel”, Swiss Confederation (2023) [7] S. Falter, A. Franzen, F. Henrix and D. Werner, “Ultrasonic testing inspection with coupling validation”, WO2019075347A1 (2019) [8] A. Franzen, F. Henrix and D. Werner, “In-service high speed rail wheel testing”, EP3739330A1 (2020) [9] A. Franzen, F. Henrix, D. Werner, “Methods and devices for ultrasonic non-destructive testing devices”, WO2021202143A1 (2021) [10] D. Werner, T. Würschig, “In-Service Ultrasonic Wheel Inspection thought beyond - New Generation with Focus on improved Ergonomics, Digitalization and Operator Support”, 13th European Conference on Non-Destructive Testing 2023. e-Journal of Nondestructive Testing Vol. 28(8). (2023) [11] S. Falter, T. Heckel and U. Völz,“Device and method for determining material faults in rotationally symmetrical test samples by means of ultrasound”, EP2821783A1 (2015) [12] D. Werner, A. Franzen, F. Henrix, U. Phillips, P. Buschke, “Digitalization for RailwayNDT”, 2nd European NDT & CM Days, Oct 4-7, Prague, Czech Republic (2021) [13] Waygate Technologies, “High-End Electronics Platform for Ultrasonic Testing Machine USIP|xx”, Data sheet, BHCS38592 (2020)