Intelligente Inspektion von Schienenrädern mit Matrix-Arrays

Thomas WÜRSCHIG, Andreas FRANZEN, Frank HENRIX, Frank KAHMANN, Prashanth Kumar CHINTA, und Daniel WERNER

Intelligente Inspektion von Schienenrädern mit Matrix-Arrays

Schienenräder gehören zu den sicherheitskritischsten Komponenten von Schienenfahrzeugen. Jeder Ausfall kann zu katastrophalen Ereignissen mit hohen Sachschäden und Personenschäden oder sogar Todesfällen führen. Daher schreiben internationale Eisenbahnnormen regelmäßige zerstörungsfreie Prüfungen mittels Ultraschallprüfung (UT) vor. Aufgrund steigender Entfernungen, Lasten und Geschwindigkeiten steigen auch die Anforderungen an die Präzision und den Umfang der Prüfungen. Die Prüfung von Eisenbahnrädern ist jedoch aufgrund der großen Vielfalt an Radgeometrien und des zusätzlichen Einflusses unterschiedlicher Laufleistungen kompliziert. Darüber hinaus definieren erweiterte Prüfbereiche bis hin zur Vollkörperprüfung viele verschiedene Fehlerpositionen, die teilweise schwer zugänglich sind. Dieser Artikel beschreibt industrielle Lösungen, die eine Vollkörperprüfung von Eisenbahnrädern einschließlich Stirnfläche, Spurflansch, Radkranz und Lauffläche auf Volumenfehler (ab 2 mm Durchmesser) und Oberflächenrisse (ab 5 mm Länge und 1 mm Tiefe) ermöglichen. In der neuesten Version können diese Systeme nun mit Matrixsonden ausgestattet werden. Zu Beginn des Artikels werden die Grundprinzipien und allgemeinen Sondenkonfigurationen erläutert. Der Hauptteil dieses Artikels widmet sich dann den positiven Auswirkungen der Implementierung von Matrixsonden. Neben einer Verringerung der Baugröße aufgrund der geringeren Anzahl von Sonden ermöglichen Matrixsonden eine direkte Kopplungsprüfung und verbessern damit den bestehenden Stand der Technik grundlegend. Weitere Vorteile sind verbesserte Einstellungen für eine höhere Zuverlässigkeit des Systems. Abschließend wird dargelegt, inwiefern Matrix-Sonden zusätzliche Funktionen bieten, um den aktuellen Stand der Technik in Richtung einer intelligenten Inspektion zu erweitern.

1. Einleitung

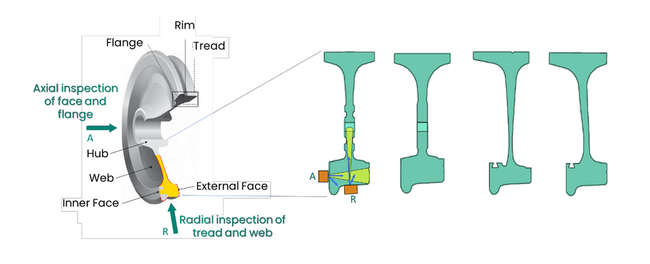

Größere Netze, höhere Belastungen und steigende Geschwindigkeiten im Eisenbahnsektor stellen die Umsetzung geeigneter Sicherheitsstandards vor große Herausforderungen. In diesem Zusammenhang stellen Eisenbahnräder eine der kritischsten Komponenten dar. Die Situation wird derzeit durch Schwierigkeiten bei der Neuanschaffung von Rädern aufgrund von Engpässen in den Lieferketten verschärft, die längere Lebenszyklen für gebrauchte Eisenbahnräder erforderlich machen. Gemäß den globalen Eisenbahnnormen wird die Ultraschallprüfung nicht nur nach der Herstellung, sondern auch während des Betriebs regelmäßig durchgeführt [1-3]. Auf diese Weise soll sichergestellt werden, dass Materialfehler frühzeitig erkannt und Sicherheitsmaßnahmen eingeleitet werden, bevor es zu Unfällen aufgrund von Materialermüdung kommen kann. Dennoch kommt es nach wie vor zu Ausfällen der Radpaare [4,5]. So haben beispielsweise erst kürzlich Vorfälle mit erheblichen Sachschäden gezeigt, dass sich ein vorhandener Riss im Laufe der Zeit unbemerkt ausbreiten kann [6,7]. Daher ist es offensichtlich, dass die bestehenden Normen erweitert werden müssen, einschließlich der obligatorischen Prüfung der Radscheibe zusätzlich zu den Messungen an der Lauffläche und der Felge. Wie in Abb. 1 dargestellt, ist die Prüfung von Eisenbahnrädern aufgrund ihrer komplexen Geometrie eine Herausforderung. In den meisten Fällen gibt es für denselben Zugtyp unterschiedliche Radgeometrien, die zudem durch die Laufleistung der Räder beeinflusst werden. Um diese anspruchsvollen Aufgaben in großem Maßstab bewältigen zu können, ist ein adaptives System erforderlich, das nur durch eine geeignete Sondenkonfiguration in Kombination mit fortschrittlichen PAUT-Methoden erreicht werden kann. Für Letzteres wird die Implementierung von Matrixsonden eine entscheidende Rolle spielen. Dieser Artikel veranschaulicht patentierte Verfahren [8-10] unter Bezugnahme auf die Verwendung von Matrixarrays und fasst die Ergebnisse zusammen, die bei der Messung an der Lauffläche und der Stirnfläche erzielt wurden.

Abb. 1 Zugänglichkeit zu verschiedenen Radteilen (links) und typische Beispiele für unterschiedliche Radgeometrien (rechts)

2. Grundsätze und Methoden

Grundsätzlich gibt es zwei Sondenpositionen, die sowohl für demontierte Räder oder Radsätze als auch für montierte Radsätze am Zug verwendet werden können. Abb. 2 gibt einen Überblick über typische Konfigurationen. Die radiale Prüfung wird für die Lauffläche und den Steg durchgeführt, die axiale Prüfung ermöglicht den Zugang zur Stirnfläche und zum Spurkranz des Radkranzes. Während für Volumenfehler longitudinal gerichtete Wellen mit senkrechtem Einfall verwendet werden, werden Risse durch Winkelstrahlen aus zwei entgegengesetzten Schallrichtungen I und II erkannt. Für die radiale und tangentiale Rissorientierung im Steg wird die Prüfung mit Impuls-Echo- und Dual-Sonden-Technik durchgeführt. Um eine vollständige Abdeckung zu gewährleisten, muss ein großer Winkelbereich abgedeckt werden. Daher ist es notwendig, Phased-Array-Technologie einzusetzen, um einen angemessenen Formfaktor zu erhalten. Die Anzahl der Sonden kann reduziert werden, indem die Radialsonden (a, b und a', b' in Abb. 2) sowohl im Impuls-Echo- als auch im Dual-Sonden-Modus betrieben werden.

Abb. 2 Schematische Darstellung typischer Sondenanordnungen für die Prüfung von Eisenbahnrädern

3. Industrielle Lösungen

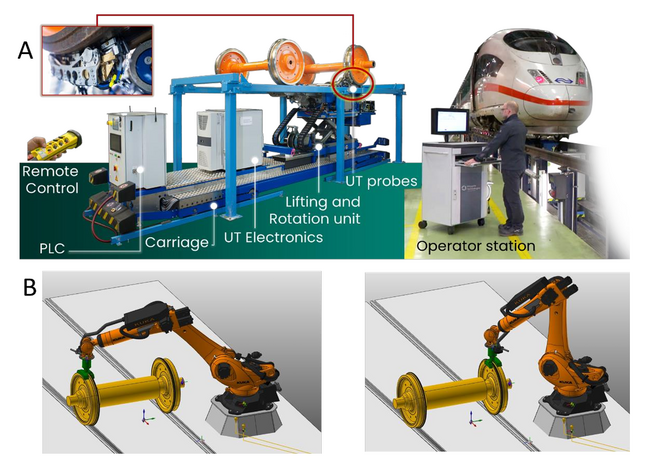

Eisenbahnräder müssen regelmäßig entweder im Betrieb oder nach der Produktion oder während größerer Wartungsintervalle zerlegt und überprüft werden. Abb. 3 oben zeigt eine industrielle Lösung für die Vor-Ort-Inspektion von Eisenbahnrädern, wie sie beispielsweise für Hochgeschwindigkeitszüge in Deutschland etabliert ist [11]. Während bei dieser Anordnung die Ultraschallsonden von unten angekoppelt werden, bringen neueste Roboterlösungen für demontierte Radsätze die Prüfmechanik von oben an, wodurch der Platzbedarf insgesamt reduziert und verbesserte Kopplungsbedingungen genutzt werden. Die typische Netto-Prüfzeit pro Rad beträgt etwa 90 Sekunden. Eine vollständige Radsatzprüfung von Radkranz, Lauffläche, Felge, Innen- und Außenfläche dauert in der Regel nicht länger als 15 Minuten, einschließlich Umstellung, Analyse und Berichterstellung. Mit Roboterlösungen lassen sich sogar noch schnellere Inspektionsintervalle von 6 Minuten erreichen. Eine unterstützende, mehrschichtige Analyse, die beispielsweise die automatische Fehlererkennung und Geometrie-Echounterdrückung umfasst [12], unterstützt den Bediener bei der endgültigen Entscheidung. Das gesamte Inspektionskonzept implementiert alle für NDT4.0 (Non-Destructive Testing 4.0) erforderlichen Grundkonzepte [13]. Insbesondere die Erstellung eines digitalen Zwillings ermöglicht die Verfolgung von Radsätzen über ihre gesamte Lebensdauer. Als neueste Erweiterung können beide dargestellten Systeme mit Matrixsonden ausgestattet werden, die von einer leistungsstarken Elektronik profitieren, die einen flexiblen Betrieb und die Anwendung fortschrittlicher PAUT-Methoden auch für große Öffnungen ermöglicht [14].

Abb. 3 Industrielle Lösungen für die Inline-Zugradprüfung (A) und zerlegte Zugräder (B)

4. Implementierung der Matrixtechnologie

4.1 Reduzierte Anzahl von Sonden und Sondentypen

Im aktuellen Stand der Technik werden bereits 1D-Array-Sonden eingesetzt, um die anspruchsvollen Prüfaufgaben bei der Radinspektion zu bewältigen. Während jedoch eine flexible elektronische Lenkung in einer Richtung möglich ist, ist der zweite Winkel weiterhin fest vorgegeben. Daher ist ein separates Sondenpaar erforderlich, um die Innen- und Außenseite der Bahn zu prüfen. Aus dem gleichen Grund müssen vier Sonden an der Vorderseite angebracht werden, um Risse an der Felge und am Flansch zu prüfen. Der große Vorteil von Matrixsonden liegt hingegen in der elektronischen Lenkung innerhalb des gesamten Raumwinkels, d. h. des vertikalen und horizontalen Winkels (βV und βH, siehe Abb. 2). So lässt sich die gleiche Prüffunktionalität mit deutlich weniger Sonden erreichen. Der verringerte Formfaktor ermöglicht eine sehr kompakte Bauweise, was insbesondere für Roboter- und mobile Lösungen von Interesse ist. Darüber hinaus reduziert der Einsatz von Matrixsonden nicht nur die Anzahl der Sonden, sondern auch die Anzahl der verschiedenen Sondentypen, da es möglich ist, verschiedene Keilgeometrien nachzubilden, wie sie derzeit in den Prüfmaschinen verwendet werden.

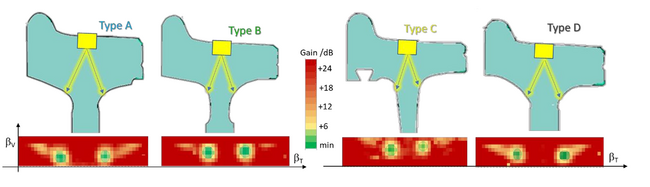

4.2 Direkte Kopplungsprüfung

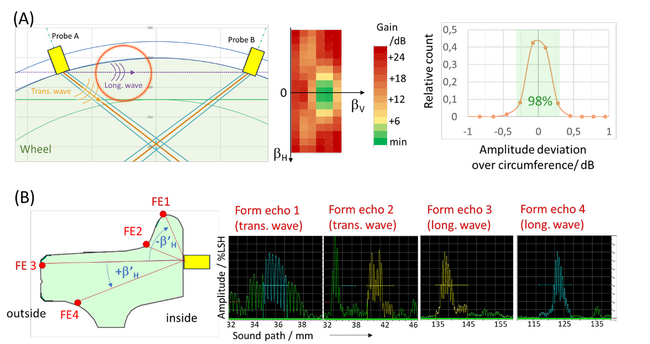

Bislang ist eine der größten Herausforderungen bei der Raderkennung die Kopplungssteuerung, da in den meisten Fällen keine geeigneten Form-Echos verfügbar sind. Aufgrund der Direktkontakttechnik ist sogar die Verwendung des Oberflächenechos ausgeschlossen. Daher basieren alle bestehenden Ansätze auf indirekten Messungen, entweder durch eine Geräuschanalyse oder durch die Übertragung der Ergebnisse, die mit zusätzlichen Sonden für zugängliche Form-Echos erzielt wurden. Die Verwendung von Matrixsonden kann diese Lücke schließen, da es nun möglich ist, den Strahlwinkel auf ein zugängliches Form-Echo einzustellen und so die Kopplungsqualität direkt zu überprüfen. Mögliche Optionen sind in Abb. 4 beispielhaft dargestellt. Dank der optimierten Einstellungen ist die eingeführte Kopplungsprüfung äußerst präzise. Die maximale Schwankung des Kopplungssignals für Radialsonden über den gesamten Umfang bleibt in der Regel deutlich unter ±0,5 dB.

Abb. 4 Direkte Kopplungsprüfung für radiale (A) und axiale Inspektion (B)

4.3 Optimierte Maschineneinstellungen

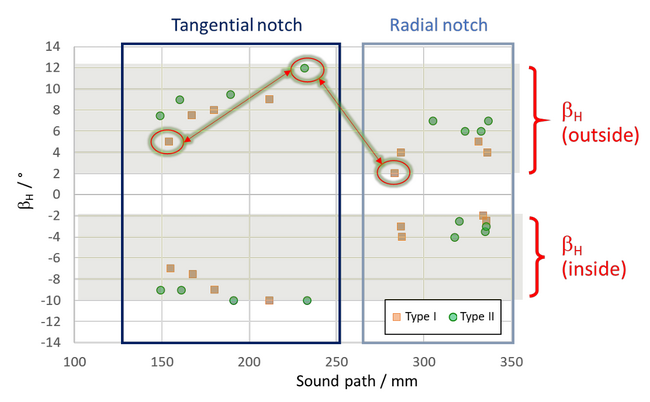

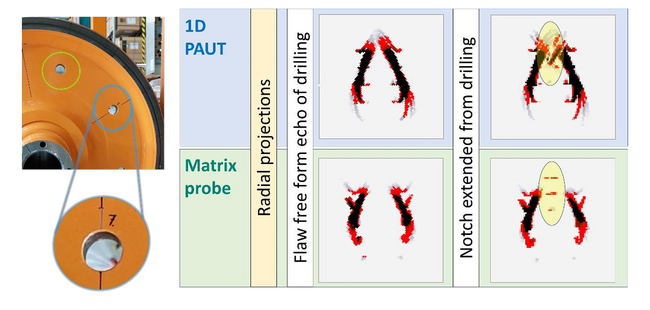

Wie oben erläutert, ist einer der Hauptvorteile von Matrix-Sonden die elektronische Einstellung des zweiten Winkels. Daher ist neben einer hochpräzisen Kupplungsprüfung auch eine Optimierung der Empfindlichkeit für jeden Fehlertyp und für unterschiedliche Radgeometrien unabhängig voneinander möglich. Ein Beispiel für eine solche Optimierung für Radialsonden ist in Abb. 5 dargestellt. Der Wertebereich für den zweiten Winkel (βH) liegt zwischen 2° und 12° mit entgegengesetzten Trends für radiale und tangentiale Defekte. Folglich muss in aktuellen Konfigurationen ein Kompromiss zwischen einer optimalen Einstellung für radiale Defekte (kleine Winkel) und tangentiale Defekte (große Winkel) gefunden werden. Die Verbesserung durch Matrix-Sonden führt zu niedrigeren Verstärkungswerten und vermeidet Fehlalarme. Sie hat auch einen direkten Einfluss auf die Qualität des Projektionsbildes (siehe Abb. 6).

Abb. 5 Ergebnis der Optimierung des horizontalen Lenkwinkels (βH) für die Radialprüfung, erzielt für zwei verschiedene Radtypen. Bei gleichen Fehlertypen in unterschiedlicher Tiefe und zwischen verschiedenen Fehlertypen treten große Unterschiede von 8° bis 10° auf.

Abb. 6 Verbesserte Projektionsdaten nach Optimierung des horizontalen Lenkwinkels (βH). Bei Matrixsonden ist die radiale Kerbe in Verlängerung des Lochs deutlich zu erkennen. Nach dem aktuellen Stand der Technik müssen Bediener die erfassten Daten (A-Scan und TD-Scan) weiter analysieren, um den Defekt eindeutig zu identifizieren.

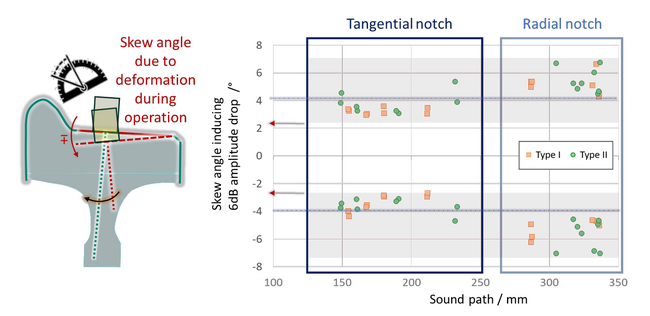

4.4 Erhöhte Funktionalität

Über die reine Optimierung des aktuellen Stands der Technik hinaus bieten Matrixsonden auch Zugang zu einer erweiterten Funktionalität. In diesem Zusammenhang kann die elektronische Steuerung zu Umfangsechos verwendet werden, um den inspizierten Radtyp zu identifizieren (siehe Abb. 7). Am vielversprechendsten und relevantesten für den täglichen Einsatz ist die Vor-Ort-Zustandsmessung für den inspizierten Radsatz, die eine direkte Kompensation ermöglicht. Ein Beispiel ist die Extraktion des zusätzlichen Sprungwinkels der abgenutzten Lauffläche, was zu einer verringerten Erkennungswahrscheinlichkeit bei Annahme des Nennprofils führt (siehe Abb. 8). Eine weitere Option, die sich die hochpräzise Kopplungsprüfung zunutze macht, ist eine Verstärkungsübertragungskorrektur für die Prüfkanäle der Axialproben, die die relativ starken Abweichungen der Kopplungsbedingungen von der Stirnfläche berücksichtigt.

Abb. 7 Erkennung des Radtyps im Winkelantwortmuster des Formechos vom Übergang der Lauffläche zum Radkranz.

Abb. 8 Extrahierte Schrägungswinkel für einen Amplitudenabfall von 6 dB bei radialen und tangentialen Kerben im Steg in verschiedenen Tiefen. Die Mittelwerte liegen zwischen 3° und 7°. Vor-Ort-Messungen ermöglichen die Bestimmung des aktuellen Schrägungswinkels, der mit der Verformung während des Betriebs zusammenhängt, und eine elektronische Kompensation, um die gleiche Erkennungswahrscheinlichkeit beizubehalten.

5. Schlussfolgerungen

Steigende Inspektionsanforderungen im Bahnbereich erfordern ein zuverlässiges Prüfsystem, das eine Vielzahl unterschiedlicher Radgeometrien bewältigen kann. In diesem Zusammenhang bietet die Implementierung von Matrixsonden höchste Flexibilität bei der Anpassung an unterschiedliche Prüfaufbauten und erleichtert dem Bediener die gesamte Einrichtung. Insbesondere ermöglicht der Einsatz von Matrixsonden eine direkte Kopplungssteuerung und schließt damit eine Lücke im aktuellen Stand der Technik. In Kombination mit der möglichen Optimierung für jeden Fehlertyp und für unterschiedliche Radgeometrien ermöglicht die Matrixtechnologie hochzuverlässige Messungen und reduziert Fehlalarme, die mit hohen vermeidbaren Kosten verbunden sind. Darüber hinaus bietet die Implementierung von Matrixsonden Zugang zu zusätzlichen Funktionen wie der automatischen Erkennung des Radtyps und der Messung und Kompensation des Radzustands zum Zeitpunkt der Inspektion. Diese Funktionen liefern die notwendigen Informationen für eine wirklich intelligente Inspektion.

Literaturverweise

[1] EN 13262, “Railway applications - Wheelsets and bogies - Wheels - Product requirements”, CEN (2020) [2] ISO 5948:2018, “Railway rolling stock material - Ultrasonic acceptance testing”, ISO (2018) [3] MxV Rail, “Manual of Standards and Recommended Practices: Section G-II, Mandatory and recommended shop practices for wheel and axle shops”, Association of American Railroads (2022) [4] European Union Agency for Railways, “Report on Railway Safety and Interoperability in the EU”, ISBN 978-92-9477-411-8 (2022) [5] U.S. Department of Transportation, “Wheel Failure Investigation Program: Phase I”, Federal Railroad Administration (2022) [6] Transportation Safety Board of Canada, “Rail transportation safety investigation report R18W0007”, ISBN: 978-0-660-33092-1 (2019) A. Schweizerische Sicherheitsuntersuchungsstelle, “Zwischenbericht der Schweizerischen Sicherheitsuntersuchungsstelle SUST über die Entgleisung eines Güterzuges im Gotthard-Basistunnel”, Swiss Confederation (2023) [7] S. Falter, A. Franzen, F. Henrix and D. Werner, “Ultrasonic testing inspection with coupling validation”, WO2019075347A1 (2019) [8] A. Franzen, F. Henrix and D. Werner, “In-service high speed rail wheel testing”, EP3739330A1 (2020) [9] A. Franzen, F. Henrix, D. Werner, “Methods and devices for ultrasonic non-destructive testing devices”, WO2021202143A1 (2021) [10] D. Werner, T. Würschig, “In-Service Ultrasonic Wheel Inspection thought beyond - New Generation with Focus on improved Ergonomics, Digitalization and Operator Support”, 13th European Conference on Non-Destructive Testing 2023. e-Journal of Nondestructive Testing Vol. 28(8). (2023) [11] S. Falter, T. Heckel and U. Völz,“Device and method for determining material faults in rotationally symmetrical test samples by means of ultrasound”, EP2821783A1 (2015) [12] D. Werner, A. Franzen, F. Henrix, U. Phillips, P. Buschke, “Digitalization for RailwayNDT”, 2nd European NDT & CM Days, Oct 4-7, Prague, Czech Republic (2021) [13] Waygate Technologies, “High-End Electronics Platform for Ultrasonic Testing Machine USIP|xx”, Data sheet, BHCS38592 (2020)