Was ist NDT?

Zerstörungsfreie Prüfung (NDT) ermöglicht die Untersuchung und Bewertung von Materialien, Komponenten und Baugruppen ohne Beschädigung, um sicherzustellen, dass Ihre Produkte höchste Qualitäts- und Sicherheitsstandards erfüllen.

NDT-Lösungen sind darauf ausgelegt, Schwachstellen zu erkennen und Ausfälle zu verhindern. Dadurch gewährleisten Sie konstant hohe Produktqualität.

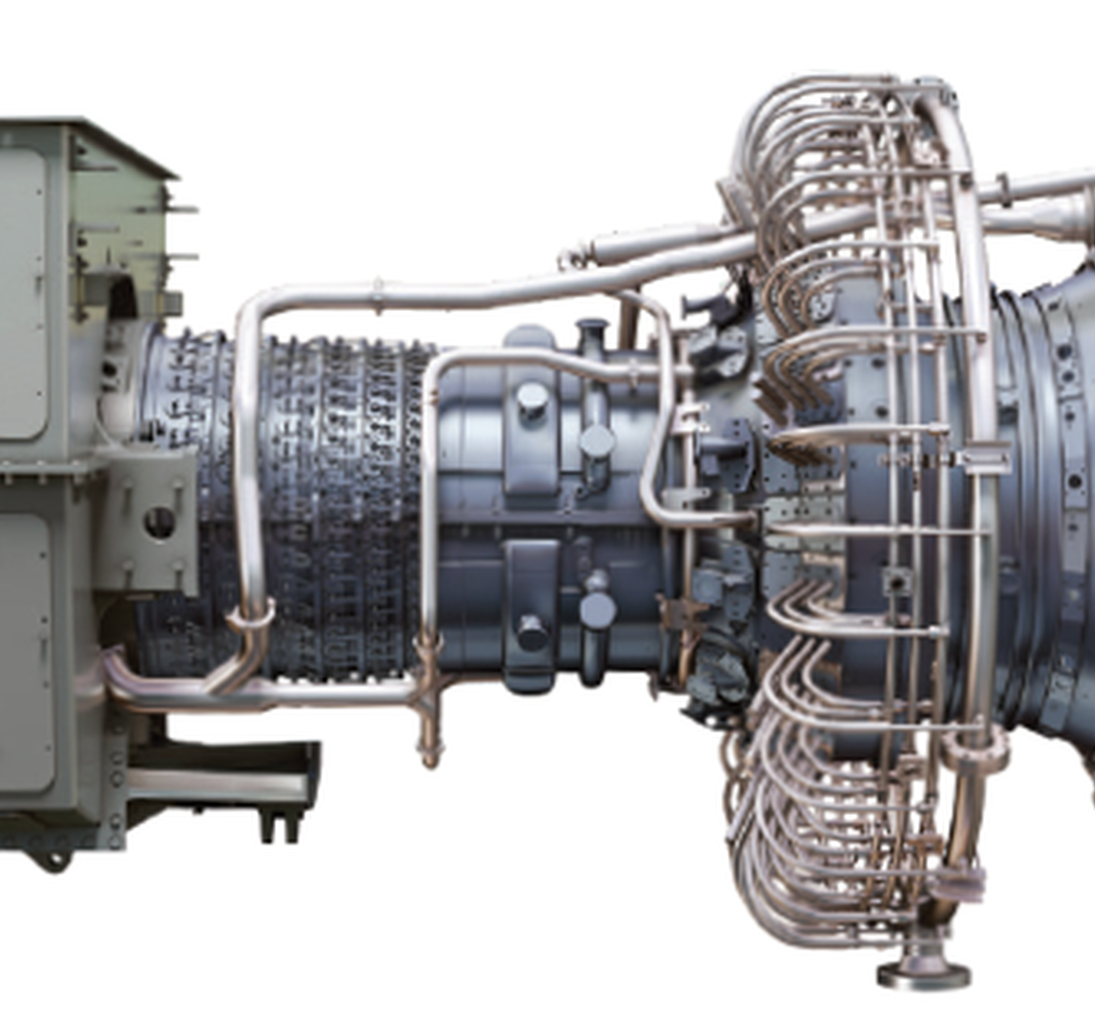

Waygate Technologies ist ein globaler Marktführer für zerstörungsfreie Prüfprodukte, die in Ihren industriellen NDT-, NDE- oder NDI-Inspektionsprozessen eingesetzt werden. Unser Angebot umfasst modernste NDT-Geräte und Service-Lösungen für radiografische Prüfungen, Wirbelstromprüfungen, Ultraschallprüfungen und ferngesteuerte visuelle Inspektionen.

NDT-Lösungen für Ihre Herausforderungen

Als Marktführer in der zerstörungsfreien Prüfung (NDT) bietet Waygate Technologies flexible und innovative Services, die exakt auf Ihre Anforderungen zugeschnitten sind. Unsere NDT-Lösungen sind darauf ausgelegt, unerwartete Herausforderungen in anspruchsvollsten Branchen zu antizipieren und zu bewältigen, damit Sie stets einen Schritt voraus sind.

24/7-Support mit Fernservices

Waygate Technologies bietet erstklassigen Support durch unsere Remote Service Agreements (RSA) und Support Service Agreements (SSA). Unser Expertenteam unterstützt Sie bei allem – von der Problemanalyse bis zur Identifizierung von Ersatzteilen. Durch Fernwartung diagnostizieren wir Probleme schnell und liefern zeitnahe Lösungen, um Ausfallzeiten zu minimieren und unnötige Serviceeinsätze zu vermeiden. So läuft Ihr Betrieb reibungslos, die Verfügbarkeit wird maximiert, und Sie sind schneller wieder produktiv.

Branchenführende NDT-Geräte

Bei kritischen Inspektionsherausforderungen sind Sie mit Waygate Technologies bestens gerüstet. Unsere fortschrittlichen Technologien für Radiografie, Videoinspektion, Ultraschall (UT) und Wirbelstromprüfung liefern zuverlässige, präzise Ergebnisse. So identifizieren und beheben Sie Probleme schnell, um Sicherheit, Effizienz und Produktivität Ihrer Anlagen zu gewährleisten – bei minimalem Risiko und ohne kostspielige Stillstände.

Lösungen für Ihre digitale Transformation

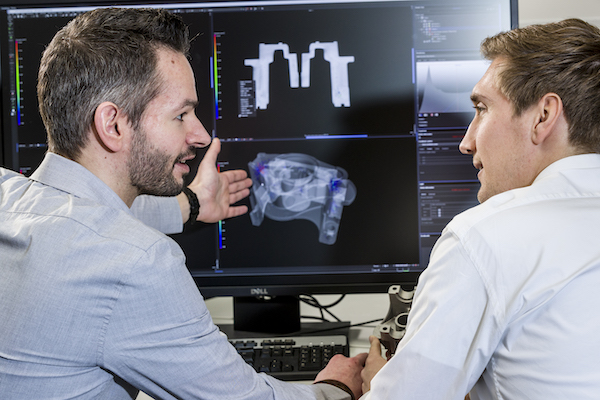

Wenn digitale Transformation entscheidend ist, setzt Waygate Technologies in der NDT Maßstäbe. Unsere modernen Softwaretools beseitigen traditionelle Barrieren und integrieren nahtlos Zustandsüberwachung, Strategie und Umsetzung. Dieser effiziente Ansatz steigert Ihre operative Effizienz und treibt langfristige Leistungsverbesserungen voran – damit Ihr Unternehmen in einem sich schnell wandelnden Umfeld wettbewerbsfähig bleibt.

Arten der zerstörungsfreien Prüfung (NDT)

Radiografische Prüfung

Die radiografische Prüfung (RT) ist ein zerstörungsfreies Prüfverfahren (NDT), das Röntgenstrahlen oder Gammastrahlen verwendet, um innere Strukturen von Materialien zu untersuchen, ohne Schäden zu verursachen. Die Strahlung durchdringt das Prüfobjekt und wird auf Film oder digitalen Detektoren erfasst, wodurch Bilder entstehen, die Defekte, Dichteunterschiede und strukturelle Merkmale sichtbar machen.

Häufig wird RT in Branchen wie der Fertigung, Luft- und Raumfahrt und im Bauwesen zur Schweißnahtprüfung und Qualitätskontrolle eingesetzt. Aufgrund der Strahlungsrisiken erfordert RT zertifizierte Fachkräfte und die strikte Einhaltung von Sicherheitsvorschriften.

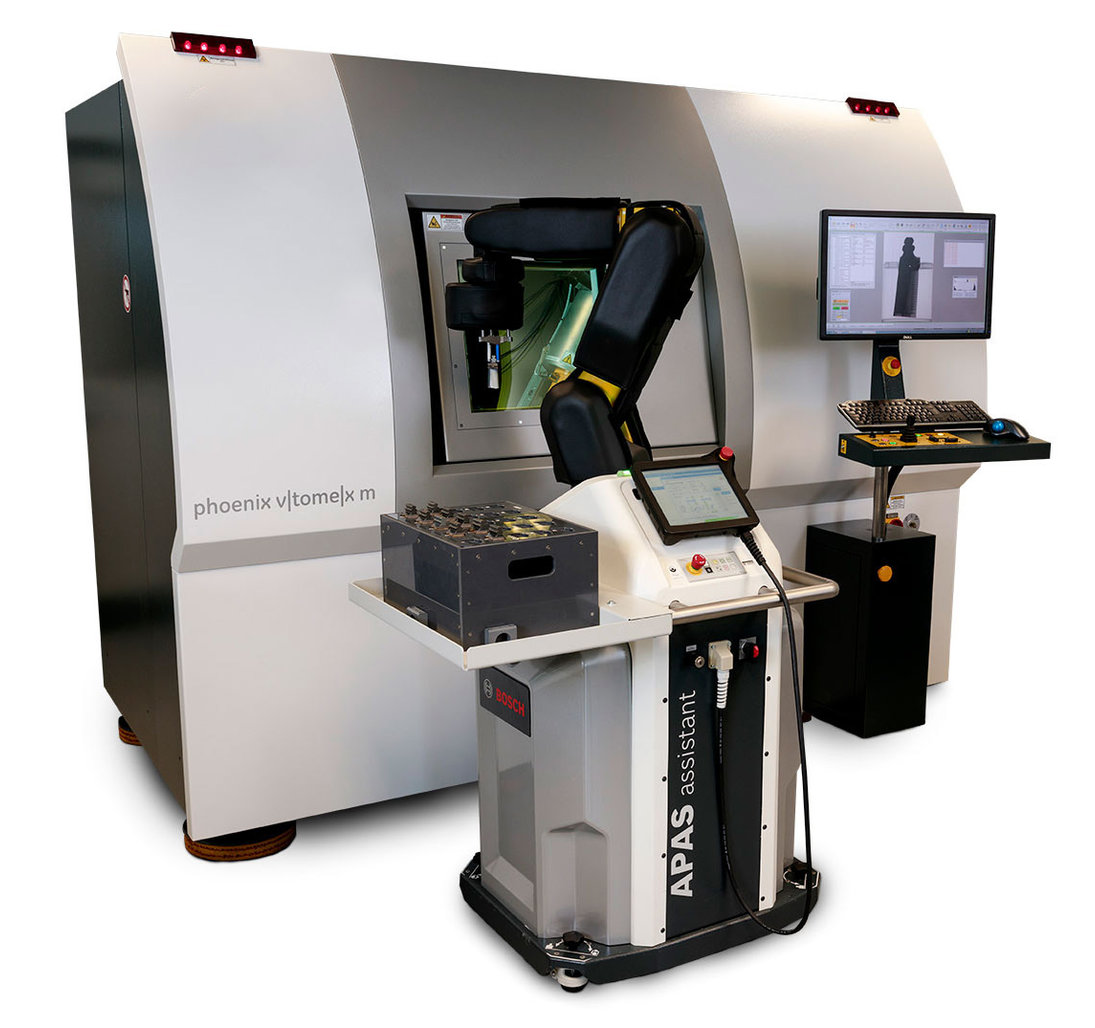

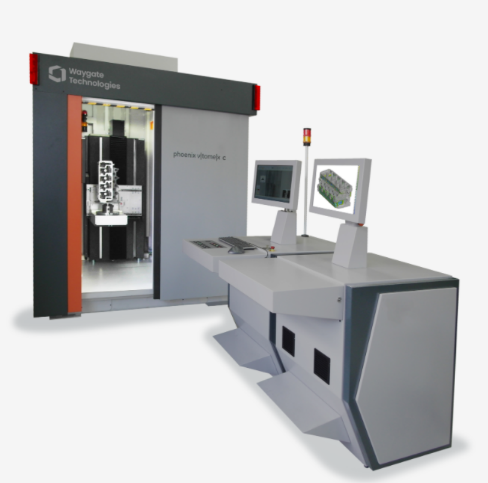

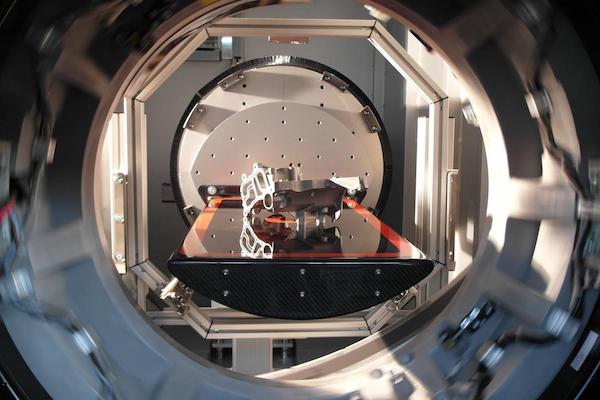

Computertomographie (CT)

Die Computertomographie (CT) in der zerstörungsfreien Prüfung nutzt Hunderte von Röntgenaufnahmen, um ein detailliertes 3D-Modell der inneren Struktur eines Objekts zu erstellen. Dabei werden mehrere Röntgenprojektionen aus verschiedenen Winkeln aufgenommen, während das Objekt rotiert. Eine spezielle Software rekonstruiert diese Aufnahmen anschließend zu Querschnittsbildern.

Diese Technologie ermöglicht präzise interne Messungen, Fehlererkennung und dimensionsanalytische Untersuchungen. Sie wird häufig in der Luft- und Raumfahrt, der Automobilindustrie sowie der Elektronikbranche eingesetzt, um komplexe Bauteile und Baugruppen zerstörungsfrei zu untersuchen.

Ultraschallprüfung

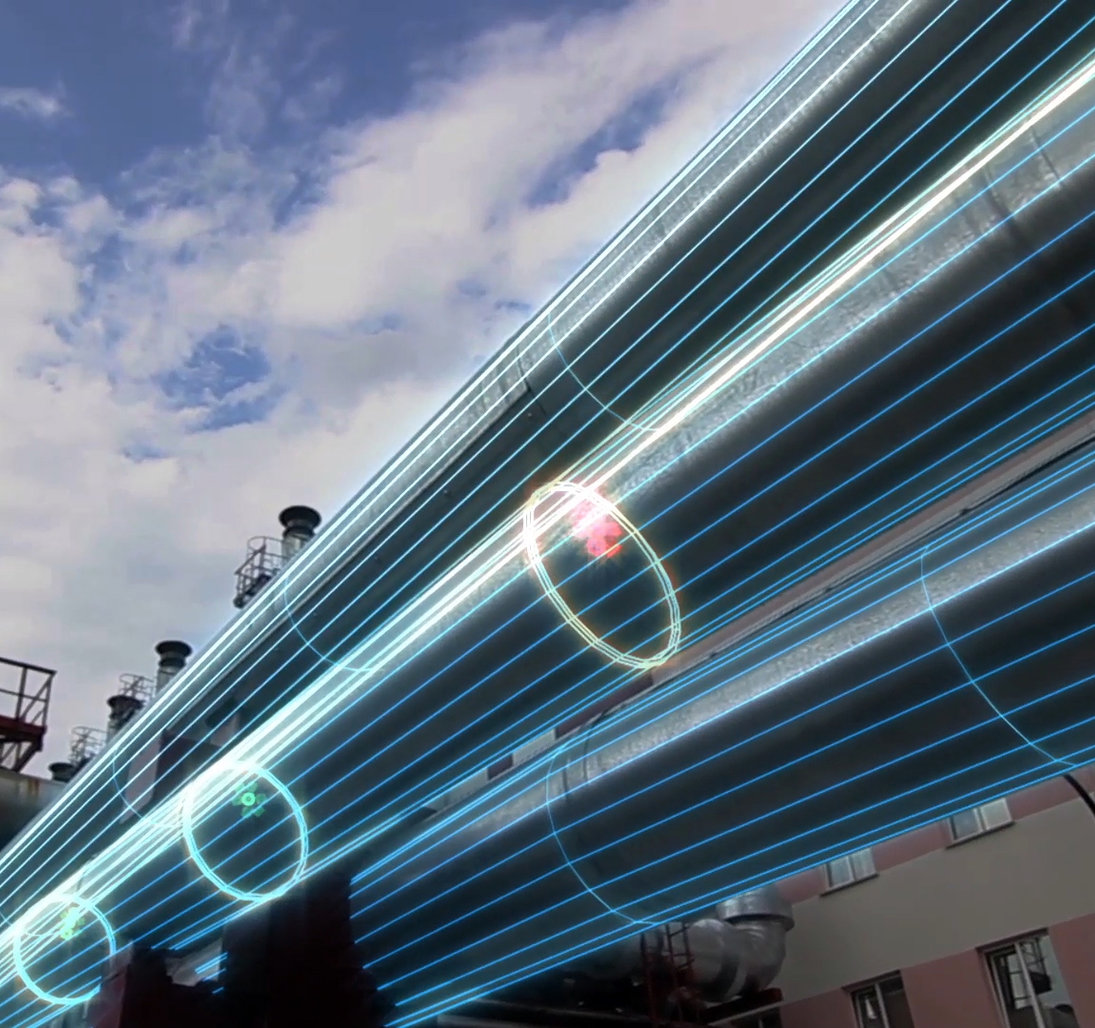

Ultraschallprüfung (UT) ist ein zerstörungsfreies Verfahren, das hochfrequente Schallwellen nutzt, um interne Fehler in Materialien zu erkennen. Schallimpulse werden in das Prüfobjekt gesendet, und ihre Reflexionen werden analysiert, um Fehler zu lokalisieren, die Dicke zu messen und Materialeigenschaften zu bewerten. Diese Methode ist entscheidend für die Prüfung von Schweißnähten, Nahtstellen und die Korrosionsprävention in Pipelines.

Zu den wichtigsten Ultraschallprüfmethoden in der zerstörungsfreien Prüfung (NDT) zählen Automatisierte Ultraschallprüfung (AUT) und Phased-Array-Ultraschallprüfung (PAUT).

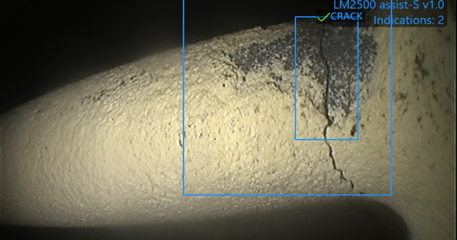

Sichtprüfung

Die Sichtprüfung (VT) ist die grundlegendste und am weitesten verbreitete Methode der zerstörungsfreien Prüfung (NDT). Sie umfasst die direkte Beobachtung der Oberfläche eines Bauteils mit dem menschlichen Auge oder optischen Hilfsmitteln wie Lupen und Boreskopen.

Prüfer untersuchen Materialien auf Oberflächenfehler, Korrosion, Fehlausrichtungen oder Beschädigungen. Obwohl einfach und kosteneffizient, hängt die Wirksamkeit der VT stark von geeigneter Beleuchtung, der Erfahrung des Prüfers und dem Zugang zum Prüfbereich ab. Sie wird branchenübergreifend als erste Inspektionsmethode eingesetzt.

Wirbelstromprüfung

Die Wirbelstromprüfung (ET) ist ein NDT-Prüfverfahren, das elektromagnetische Induktion nutzt, um Oberflächen- und oberflächennahe Fehler in leitfähigen Materialien zu erkennen. Eine Sonde mit einer Spule erzeugt Magnetfelder, die Wirbelströme im Prüfmaterial induzieren.

Störungen dieser Ströme, verursacht durch Defekte oder Materialänderungen, werden erkannt und analysiert. Diese Technik eignet sich ideal für Schweißnahtprüfungen, die Inspektion von Verbindungselementen und Rohrprüfungen sowie zur Wärmebehandlungsüberprüfung und Metallsortierung.

Magnetpulverprüfung

Die Wirbelstromprüfung (ET) ist ein NDT-Prüfverfahren, das elektromagnetische Induktion nutzt, um Oberflächen- und oberflächennahe Fehler in leitfähigen Materialien zu erkennen. Eine Sonde mit einer Spule erzeugt Magnetfelder, die Wirbelströme im Prüfmaterial induzieren.

Störungen dieser Ströme, verursacht durch Defekte oder Materialänderungen, werden erkannt und analysiert. Diese Technik eignet sich ideal für Schweißnahtprüfungen, die Inspektion von Verbindungselementen und Rohrprüfungen sowie zur Wärmebehandlungsüberprüfung und Metallsortierung.

Akustische Emissionsprüfung

Die Akustische Emissionsprüfung (AET) gehört zu den Methoden der zerstörungsfreien Prüfung (NDT), die auf der Nutzung und Messung von Schallwellen basiert, die durch ein festes Material geleitet werden.

Der entscheidende Unterschied zwischen AET und konventioneller Ultraschallprüfung (UT) - und was AET auf eine sehr spezifische Art von Defekt beschränkt - ist, dass die detektierten Wellen tatsächlich vom zu prüfenden Material selbst während eines Schadensereignisses oder unter Belastung erzeugt werden, und nicht von einer externen Quelle.

Flüssigkeits-Eindringprüfung

Die Flüssigkeits-Eindringprüfung (LPT), auch bekannt als Farbstoff-Eindringprüfung (DPI), ist eine weitere Form der zerstörungsfreien Prüfung. Bei LPT wird ein farbiger oder fluoreszierender Eindringstoff auf eine gereinigte Oberfläche aufgebracht und in Oberflächendiskontinuitäten eindringen gelassen.

Nach dem Entfernen des überschüssigen Eindringstoffs zieht ein Entwickler den eingeschlossenen Eindringstoff heraus und macht so Oberflächendefekte sichtbar. Die Methode wird häufig in der Luft- und Raumfahrt, der Automobilindustrie und der Fertigung eingesetzt, um Risse, Porosität und Leckagen in metallischen und nichtmetallischen Materialien zu erkennen.

Dichtheitsprüfung

Die Dichtheitsprüfung (LT) ist ein zerstörungsfreies Prüfverfahren zum Aufspüren und Lokalisieren von Leckagen in druckbeaufschlagten oder abgedichteten Komponenten und Systemen.

Es kommen verschiedene Techniken zum Einsatz, darunter Druckabfallprüfung, Bläschenprüfung, Helium-Massenspektrometrie und Tracergas-Detektion. Die Methode überprüft die Dichtheit von Dichtungen, Schweißnähten und geschlossenen Systemen.

Häufige Anwendungen umfassen die Prüfung von Druckbehältern, Rohrleitungen, Kraftstofftanks und Kältesystemen, um sicherzustellen, dass sie den erforderlichen Druck halten und ein Austreten von Fluiden verhindern.

Warum sich für Waygate Technologies entscheiden? 120 Jahre Expertise

Mit über 120 Jahren Erfahrung in der zerstörungsfreien Prüfung (ZfP/NDT) hat Waygate Technologies mit weltweit führenden Unternehmen verschiedener Branchen zusammengearbeitet, um die höchsten Industriestandards in der NDT zu setzen. Unsere Produkte liefern durchweg herausragende Ergebnisse in den anspruchsvollsten Industrien:

Luft- und Raumfahrt: Waygate Technologies hat die Sicherheit in der Luftfahrt durch optimierte Bildverarbeitung und Automatisierung für Turbineninspektionen in Zusammenarbeit mit GE Aerospace verbessert. Diese Partnerschaft hat Geschwindigkeit und Genauigkeit bei der Erkennung potenzieller Probleme in kritischen Turbinenkomponenten deutlich gesteigert und sorgt so für höchste Leistungs- und Sicherheitsstandards.

Nuklearenergie: Waygate Technologies hat die Nuklearindustrie mit fortschrittlichen ZfP-Lösungen gestärkt, die die Integrität kritischer Infrastruktur sicherstellen. Unsere Technologien helfen, potenzielle Sicherheitsrisiken zu vermeiden und tragen zu sichereren und effizienteren Kernkraftwerksbetrieben in stark regulierten Umgebungen bei.

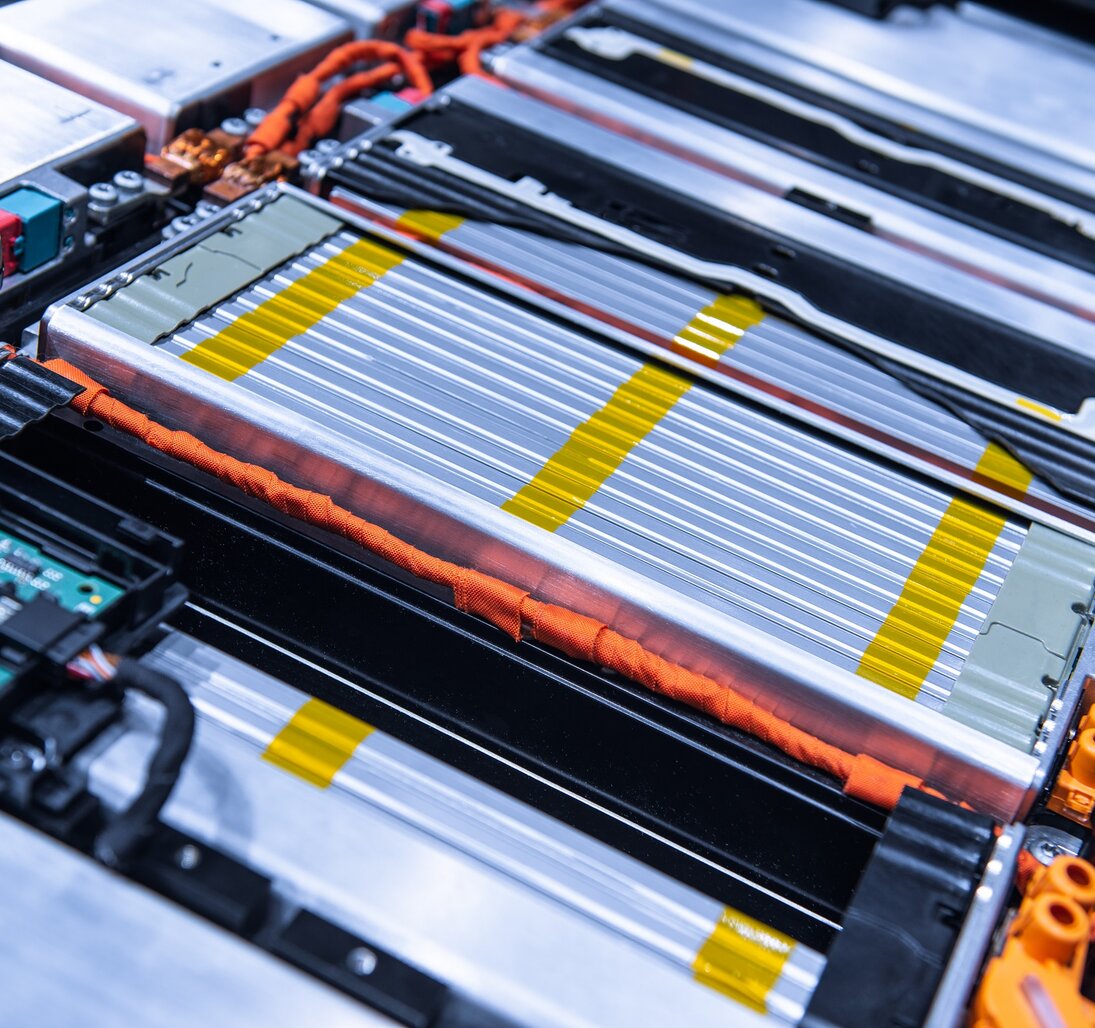

Batterieforschung und Hochpräzisionsanwendungen: Waygate Technologies hat die Herausforderung der Materialprüfung von Batterien auf mikroskopischer Ebene bewältigt. Durch die Zusammenarbeit mit Thermo Fisher Scientific entwickelten wir Lösungen, die präzise Untersuchungen von der Mikro- bis zur Atom-Ebene ermöglichen – entscheidend für die Weiterentwicklung der Batterietechnologie und die Gewährleistung von Sicherheit und Leistung.

Unsere innovativen Technologien erweitern kontinuierlich die Grenzen der zerstörungsfreien Prüfung und helfen unseren Partnern, in diesen Bereichen höchste Sicherheits-, Zuverlässigkeits- und Präzisionsstandards zu erreichen.

Weitere Dienstleistungen

Zerstörungsfreie Prüfung FAQs

Die zerstörungsfreie Prüfung (NDT), auch bekannt als zerstörungsfreie Untersuchung (NDE), umfasst alle nicht-invasiven Prüftechnologien, mit denen ein Objekt untersucht werden kann, ohne es zu beschädigen.

Es gibt verschiedene NDT/NDE-Verfahren, die grundsätzlich in der Lage sind, Schäden oder Schadensmechanismen wie Risse, Korrosion, fehlerhafte Schweißnähte, Bauteilfehlausrichtungen und ähnliches zu erkennen.

Wie der Name schon sagt, beschädigt die zerstörende Prüfung die Probe tatsächlich – typischerweise durch Verformung infolge von Zugfestigkeits-, Biegefestigkeits- oder mechanischen Schneidtests. Die zerstörungsfreie Prüfung (NDT) ermöglicht dagegen die Untersuchung eines Bauteils, ohne es durch Tests oder Inspektionen zu beschädigen.

Dadurch bleibt das Produktionsmuster erhalten, oder im Fall von bereits im Einsatz befindlichen Anlagen kann diese weiter genutzt werden, sofern sie als intakt eingestuft wird. Bei der zerstörenden Prüfung wird das Bauteil durch den Testvorgang unbrauchbar – selbst wenn es vorher fehlerfrei war.

Die zerstörungsfreie Prüfung (NDT) bietet zahlreiche Vorteile gegenüber herkömmlichen Prüfmethoden. NDT kann Ihrem Unternehmen Zeit und Kosten sparen, und zwar durch:

• Keine verschwendeten Proben, da keine Proben zerstört werden. 100 % Ihrer Produktion bleibt für den Endgebrauch erhalten.

• Keine Demontage von Teilen oder Produktionsstillstände in vielen Fällen – das spart nicht nur Zeit und Geld, sondern ermöglicht auch Tests an eingebauten Komponenten unter realen Betriebsbedingungen, inklusive der einzigartigen Belastungen und Spannungen. Diese lassen sich mit zerstörender Prüfung (DT) nicht zuverlässig nachbilden.

• Vorausschauende Wartung: Als Teil einer Predictive-Maintenance-Strategie kann NDT potenzielle Schwachstellen identifizieren, bevor sie zu Problemen oder Ausfällen führen.

• Höhere Produktqualität dank moderner Bildgebungsverfahren und Auswertesoftware, die Fehler detailliert sichtbar macht. So können Sie Fehler früher im Produktionszyklus beheben und Ihre Prozesse optimieren, um Ausschuss und Rückrufe zu vermeiden.

Während es keine einzelne Lösung gibt, die alle anderen Technologien der zerstörungsfreien Prüfung übertrifft, eignen sich einige besonders für bestimmte Aufgaben, wie Computertomographie (CT) für Gussteile, 3D-Druck und additive Fertigung, Ultraschall für Korrosionsmanagement oder Wirbelstromprüfung für Beschichtungsdicke, Schweißnähte, Wärmebehandlung und ähnliches.

Zerstörungsfreie Prüfung im Detail

Radiographieprüfungen sind eine Art zerstörungsfreier Prüfung (ZfP), bei der üblicherweise Gamma- oder Röntgenstrahlen zum Einsatz kommen, um gefertigte Teile auf Fehler oder Defekte zu untersuchen, die bei einer Sichtprüfung verborgen bleiben würden.

Als zweiteilige Inspektionslösung kommt bei der Radiographie ein Generator zum Einsatz, der die Röntgenstrahlung erzeugt, die durch die Probe geleitet wird, sowie ein Detektor, der die Strahlung und das resultierende Bild zur Prüfung erfasst.

- Mikrofokus-Röntgenröhre - Elektronen werden in einer Vakuumröhre von einem erwärmten Filament abgegeben und durch die Potenzialdifferenz UACC in Richtung der Anode beschleunigt. Die Elektronen treten durch ein Loch in der Anode in eine magnetische Linse ein, die den Elektronenstrahl auf einen kleinen Punkt mit einem Durchmesser von wenigen Mikron auf dem Ziel fokussiert. Das Ziel besteht aus einer dünnen Wolframschicht, die auf einer Diamant- oder Leichtmetallplatte aufgetragen ist und zudem als Austrittsfenster für die Röntgenstrahlung fungiert (Übertragungsröhre). Durch die abrupte Verlangsamung der Elektronen in der Wolframschicht entsteht Röntgenstrahlung. Daher stellt der Brennpunkt eine sehr kleine Röntgenquelle dar, die auch bei starker Vergrößerung die schärfste Bildgebung mit einer Auflösung im Mikrometerbereich ermöglicht. Die neuesten Nanofokus-Röhren erzielen mithilfe mehrerer Elektronenlinsen eine Detailerkennbarkeit von bis zu 200 Nanometern (0,2 Mikron). Der Elektronenstrom wird durch die Vorspannung UG über den Wehneltzylinder gesteuert. Eine Reihe von Ablenkspulen richtet den Elektronenstrom auf die optische Achse der Linse aus. Da sich der Brennfleck in einem kurzen Abstand von nur 0,4 mm zur äußeren Fläche der Ausgangsöffnung befindet, breitet sich der Röntgenkegel über einen Winkel von 170° aus.

- Digitales Detektor-Array -Das Röntgenschattenbild wird von einer Szintillatorfolie in sichtbares Licht umgewandelt, das direkt von einem Photodioden-Array erfasst wird. Die Hauptvorteile dieser Technik umfassen keine Bildverzerrung, die hohe Dynamik und die hervorragende Kontrastauflösung. Die neuste temperaturstabilisierte digitale Flächendetektor-Technologie DXR mit hohem Dynamikbereich ermöglicht eine ausgezeichnete Live-Bildgebung mit bis zu 30 Frames pro Sekunde.

Beliebte Lösungen im Industriebereich sind tragbare Generator-Detektor-Lösungen für den Feldeinsatz, wie für die Inspektion von Öl- und Gas-Pipelines und die größeren Systeme für Röntgeninspektionen und Computertomografie im Labor und/oder in der Fertigung, die eine höhere Präzision ermöglichen und unter anderem im Automobilbau, in der Luft- und Raumfahrt und in der Elektronikherstellung zum Einsatz kommen.

Die Computertomografie ist eine weitere Art der zerstörungsfreien Prüfung (ZfP), bei der hunderte von Röntgenbildern verwendet werden, um dreidimensionale Modelle der internen und externen Strukturen einer gescannten Probe zu erstellen.

Es gibt drei Arten von Scannern für industrielle CT-Scans, Kegelstrahl, Fächerstrahl und schnelle, gantry-basierte Helix:

- Kegelstrahl Die Erzeugung volumetrischer Daten mittels industrieller digitaler Volumentomographie (Kegelstrahl) beginnt mit der Erfassung einer Reihe zweidimensionaler Röntgenbilder, während die Probe schrittweise um 360 Grad gedreht wird. Diese Projektionen umfassen Informationen zur Position und Dichte absorbierender Merkmale in der Probe. Diese Datensammlung wird daraufhin zur numerischen Rekonstruktion der volumetrischen Daten verwendet.

- Fächerstrahl - Um eine hohe CT-Datenqualität mit weniger Streuungsartefakten bei hohen Röntgenenergien zu gewährleisten, werden für die CT-Datenerfassung hier kollimierte Fächerstrahl-Detektoren verwendet. Für jede Schicht wird eine Reihe Röntgenlinienprofile erfasst, während die Probe schrittweise um volle 360 Grad gedreht wird. Indem die Probe vertikal gegenüber dem Fächerstrahl versetzt und das Verfahren wiederholt wird, lässt sich eine Reihe von Schichten erfassen, die das Volumen darstellen.

- Schnelle gantry-basierte Helix-CT - Die schnelle Helix-CT basiert auf der medizinischen Computertomografie. Hier wird ein Gantry mit einr Röntgenröhre und einem entsprechenden Liniendetektor um das Prüfobjekt gedreht, das auf einem Förderband bewegt wird. Um die erforderliche Bildqualität mit kurzen Messzeiten und geringen Streuungsartefakten zu erzielen, muss ein hochgradig empfindlicher Mehrlinien-Detektor verwendet werden. Ein typisches Gussstück wird innerhalb von 10 bis 90 Sekunden gescannt. Die numerische Volumenrekonstruktion beginnt automatisch und selbst 3D-Evaluierungsaufgaben wie automatische Defekterkennung (3D ADR) einschließlich der Bestanden/Nicht-bestanden-Entscheidungen können vollständig automatisiert werden.

Typische Aufgaben, für die die CT gut geeignet ist, umfassen Fehlererkennung, Metrologie, Versagensanalyse und ähnliche Anwendungen.

Einer der wichtigsten Vorteile moderner industrieller CT-Lösungen besteht in der Fähigkeit, Teil-Teil- oder Teil-CAD-Vergleiche vorzunehmen, bei denen zwei Modelle überlagert und/oder verglichen werden: Ein Modell ist die CAD-Datei oder ein Referenzscan einer bekannten fehlerfreien Probe, das zweite Modell die gescannte Produktionsprobe. Diese Detailstufe und die Nutzung einer Referenz steigert die Rate der Fehlererkennung erheblich und kann für Reverse Engineering und geometrische Bemaßung verwendet werden.

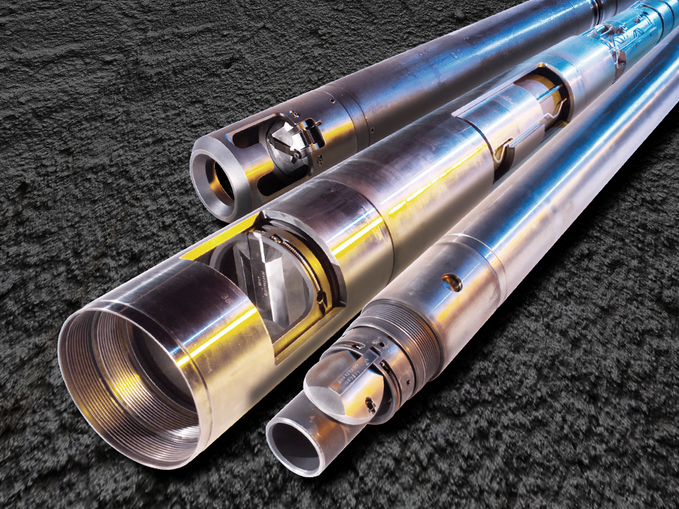

Ultraschallprüfungen sind eine weitere Art zerstörungsfreier Prüfungen, bei denen Ultraschallwellen verwendet werden, die in Materialien und Proben geleitet werden, um Defekte wie beispielsweise Risse zu erkennen und die Dicke zu messen, ein wichtiges Maß für Schweiß- und sonstige Nähte und den Korrosionsschutz in Rohrleitungen.

Bei automatischen Ultraschallprüfungen wird Ultraschall-Technologie eingesetzt, bei der die Schallköpfe und Empfänger von einem mechanischen System betrieben werden, das konsistente Messungen sowie Wiederholbarkeit der Prüfungen gewährleistet. Eine beliebte Anwendung der automatischen Ultraschallprüfung ist bei der Pipeline-Inspektion, bei der ein System außen am Rohr festgeklemmt und die Rohrleitung entlang verschoben werden kann, um zu analysierende Daten zu erfassen.

Bei Phased-Array-Ultraschallprüfungen kommen eine Reihe von Phased-Array-Sonden zum Einsatz, die eine Fokussierung und Lenkung des Strahls ohne Bewegung der Sonde ermöglichen. Dies ermöglicht einen Scan in engen Räumen, die nicht genügend Platz für konventionelle Einzelelement-Systeme bieten oder in anderen Situationen, in denen die Bewegung eingeschränkt ist, was zu einer kleineren Scangröße führt. Phased-Array-Ultraschallprüfungen gehören zu den besten Lösungen zur Defekterkennung, wenn Zeit ein wichtiger Faktor und die Mobilität des Scanners beeinträchtigt ist; diese Technologie steigert zudem die Fehlerauffindwahrscheinlichkeit.

Sichtprüfungen sind die erste und älteste Form zerstörungsfreier Prüfungen (ZfP) und werden mit dem unbewaffneten Auge als primäres "Scanwerkzeug" vorgenommen.Moderne Sichtprüfungslösungen ergänzen die natürlichen Fähigkeiten des Technikers und ermöglichen es ihm, schwer erreichbare oder schwer sichtbare Stellen zu betrachten, dank Technologien wie Video-Boreskopen, starren und flexiblen Boreskopen und selbst ferngesteuerten Fahrzeugen.

Viele dieser modernen Lösungen bieten zudem Licht- und Kontrastverstärkung sowie weitere Bildverbesserungen, die die Fehlererkennung unterstützen, was die Sicht des Technikers verbessert. Weiterhin werden seine Fähigkeiten benötigt, um zu bestimmen, was ein Defekt ist und was nicht.

Die Wirbelstromprüfung ist eine Art der zerstörungsfreien Prüfung, bei der elektromagnetische Induktion genutzt wird, um Fehler in leitfähigen Materialien zu erkennen und zu charakterisieren.Die Wirbelstromprüfung ist eine hervorragende Lösung zur Prüfung der Bedingungen an der Oberfläche und unter der Oberfläche (z.B. unter einer Schicht Farbe).

Wirbelstrom-Prüfköpfe bestehen im Grunde genommen aus einer Drahtspule (d.h. einer Induktionsspule) und einem Wechselstrom, die in Kombination ein Magnetfeld bilden.Wird diese Spule in Nähe von leitfähigen Materialien gebracht, werden im Material entgegengesetzte Ströme erzeugt, die sich als Wirbelströme zeigen.

Defekte im Zielmaterial zeigen sich als Störungen in den Wirbelströmen, die daraufhin über die Impedanzänderungen gemessen werden können. Durch diese nicht visuelle Prüfung auf Defekte an und unter der Oberfläche eignet sich die Wirbelstromprüfung ideal für Schweißnaht-Inspektionen, Prüfungen von Löchern für Befestigungselemente, Rohrprüfungen, Wärmebehandlungsprüfungen und selbst zum Sortieren von Metallgüten.

Die Magnetpulverprüfung ist eine Art der zerstörungsfreien Prüfung, bei der, wie der Name sagt, ein Magnetfeld zum Einsatz kommt, um Unregelmäßigkeiten der Oberfläche und unter der Oberfläche von ferromagnetischen Materialien zu erkennen.

Wenn ein Magnetfeld an die Zielprobe angelegt wird, kann das Objekt magnetisiert werden und Unregelmäßigkeiten im Material lassen sich erkennen, indem eisenhaltige Partikel oder ein Ferrofluid aufgetragen werden. In Bereichen, in denen sich eine höhere Konzentration des eisenhaltigen Materials findet, liegt eine Deformation des Prüfmaterials vor.

Schallemissionsprüfung ist eine weitere Art der zerstörungsfreien Prüfung, bei der Schallwellen durch einen Festkörper gesendet und gemessen werden. Schallemissionsprüfungen unterscheiden sich von konventionellen Ultraschalltests und sind auf bestimmte Defekte begrenzt, da die gemessenen Wellen tatsächlich vom Zielmaterial aufgrund eines Versagens oder eines Belastungsereignis erzeugt werden, nicht von einem externen Generator.

Aufgrund dieser Fähigkeit kommen Schallemissionsprüfungen oft zum Einsatz, um Defekte während des Fertigungsprozesses zu erkennen, wie unerkannte Risse beim Schweißen einer Pipeline.

Flüssigkeits-Eindringprüfungen, auch als Farbeindringprüfungen bezeichnet, sind eine weitere Art zerstörungsfreier Prüfungen, mit denen sich Oberflächendefekte in nicht-porösen Materialien erkennen lassen. Hierfür muss ein eindringende Flüssigkeit, üblicherweise ein Emulgator, aufgetragen werden, der daraufhin einem Entwickler ausgesetzt wird, der die eindringende Flüssigkeit aus Oberflächendefekten zieht. Dies vergrößert die Erkennbarkeit eines Defekts durch Konzentration des Erscheinungsbilds der eindringenden Flüssigkeit auf der Oberfläche der Probe.

Flüssigkeits-Eindringprüfungen sind günstig und relativ einfach durchführen, benötigen jedoch eine saubere Oberfläche, Schutzkleidung und angemessene Belüftung und ermöglichen eine nur etwas bessere Erkennung als bei einer Sichtprüfung, sofern der Techniker korrekt in dieser Methode geschult wurde. Ebenfalls müssen die Reinigungsmethoden der Zielmaterialien vor der Flüssigkeits-Eindringprüfung berücksichtigt werden, da einige Methoden zur Oberflächenvorbereitung den Test beeinträchtigen und somit die Ergebnisse verzerren können.

Lecktests sind eine weitere einfache Methode für zerstörungsfreie Prüfungen (ZfP), und der Name ist Programm: Ein Bauteil wird darauf geprüft, dass Flüssigkeiten und Gase nicht über unbeabsichtigte Pfade entkommen können.

Es gibt mehrere Methoden für Lecktests, von vollständigem Eintauchen (d. h. "Blasentest") bis hin zu Helium-Lecktests, Druckabfall, Vakuumabfall, Flussüberwachung und Thermographie.

Diese Testmethode ist in mehreren Branchen gebräuchlich, in denen Lecks ein Problem darstellen könnten, vom Automobilbau und Öl und Gas bis hin zu Verbrauchsgütern, Medizin und wasserdichter Elektronik.

Sprechen Sie mit einem Experten

Unser breites Spektrum an Lösungen für die zerstörungsfreie Prüfung (ZfP) umfasst die besten derzeit verfügbaren ZfP-Technologien für praktisch alle Anwendungen in zahlreichen Branchen.

Lesen Sie eine unserer Fallstudien unten, um zu erfahren, wie wir den Wert Ihrer ZfP-Programme heute steigern können.