Che cos'è l'NDT?

I controlli non distruttivi (NDT) consentono di ispezionare e valutare materiali, componenti e gruppi senza causare alcun danno, assicurando che i vostri prodotti soddisfino i più elevati standard di qualità e sicurezza.

Le soluzioni NDT sono progettate per rilevare le vulnerabilità e prevenire i guasti, dandovi la certezza di produrre sempre risultati privi di errori.

Waygate Technologies è leader mondiale nei prodotti per i controlli non distruttivi da utilizzare nei processi di ispezione industriale NDT, NDE o NDI. La nostra offerta di prodotti comprende apparecchiature NDT all'avanguardia e soluzioni di servizio per le vostre attività di ispezione radiografica, a correnti parassite, a ultrasuoni e visiva a distanza.

Soluzioni NDT per le vostre sfide

In qualità di leader nel settore dei controlli non distruttivi, Waygate Technologies offre servizi flessibili e innovativi, pensati per soddisfare tutte le vostre esigenze. Le nostre soluzioni NDT sono progettate per anticipare e affrontare le sfide impreviste dei settori più esigenti, assicurandovi di essere sempre all'avanguardia.

Assistenza 24/7 con i servizi remoti

Waygate Technologies offre il miglior supporto del settore grazie ai nostri Remote Service Agreement (RSA) e Support Service Agreement (SSA). Il nostro team di esperti è pronto ad assistervi in ogni momento, dalla diagnosi dei problemi all'identificazione delle parti di ricambio. Grazie alla risoluzione dei problemi in remoto, diagnostichiamo rapidamente i problemi e forniamo soluzioni tempestive, riducendo al minimo i tempi di inattività ed evitando inutili visite di assistenza. In questo modo le vostre operazioni si svolgono senza intoppi, massimizzando i tempi di attività e riportandovi in linea più rapidamente.

Apparecchiature NDT leader del settore

Quando dovete affrontare sfide di ispezione critiche, Waygate Technologies vi copre con soluzioni NDT leader del settore. Le nostre tecnologie avanzate di radiografia, videoispezione, ultrasuoni e correnti parassite forniscono risultati affidabili e precisi, aiutandovi a identificare e risolvere rapidamente i problemi. Ciò garantisce che le vostre operazioni rimangano sicure, efficienti e produttive, riducendo al minimo i rischi ed evitando costosi tempi di inattività.

Soluzioni che supportano la vostra trasformazione digitale

Quando la trasformazione digitale è fondamentale, Waygate Technologies è leader nel settore NDT. I nostri strumenti software avanzati eliminano le barriere tradizionali, integrando perfettamente le condizioni degli asset, la strategia e l'esecuzione. Questo approccio razionalizzato aumenta l'efficienza operativa e determina miglioramenti delle prestazioni a lungo termine, assicurando che la vostra organizzazione sia all'avanguardia in un panorama in rapida evoluzione.

Types of NDT

Test radiografici

Il test radiografico (RT) è un metodo di controllo non distruttivo che utilizza raggi X o raggi gamma per esaminare le strutture interne dei materiali senza causare danni. Le radiazioni attraversano l'oggetto in esame e vengono catturate su pellicole o rivelatori digitali, creando immagini che rivelano difetti, variazioni di densità e caratteristiche strutturali.

È comunemente utilizzata in settori come quello manifatturiero, aerospaziale ed edile per l'ispezione delle saldature e il controllo di qualità. La RT richiede operatori certificati e protocolli di sicurezza rigorosi a causa dei rischi legati alle radiazioni.

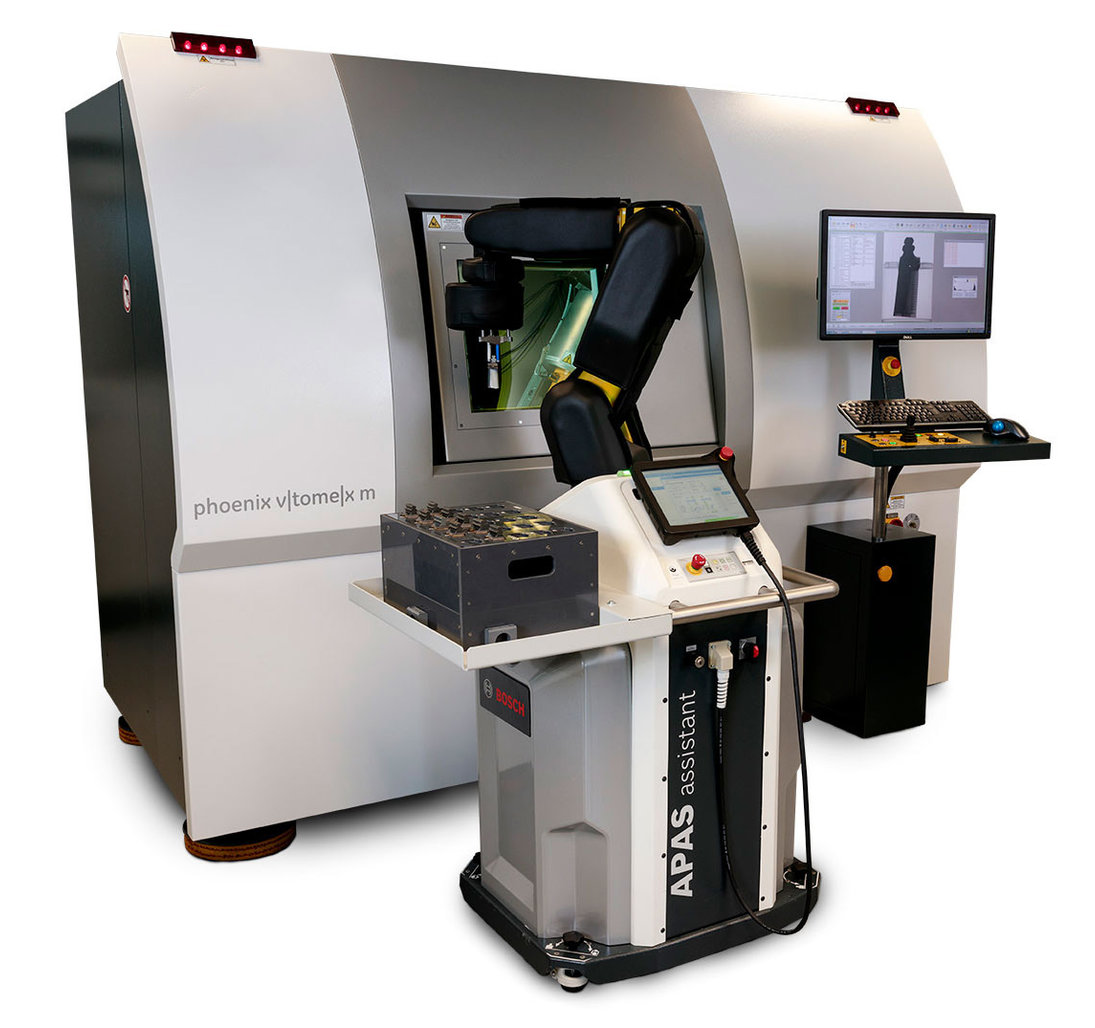

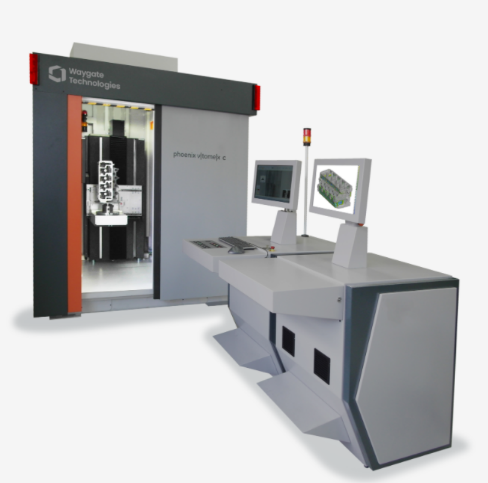

Tomografia computerizzata

Latomografia computerizzata (TC) nei controlli non distruttivi utilizza centinaia di immagini a raggi X per creare un modello 3D dettagliato della struttura interna di un oggetto. Vengono effettuate proiezioni multiple di raggi X a diverse angolazioni mentre l'oggetto ruota e un sofisticato software informatico le ricostruisce in sezioni trasversali.

Questa tecnologia consente misurazioni interne precise, rilevamento di difetti e analisi dimensionale. È comune nell'industria aerospaziale, automobilistica ed elettronica per ispezionare parti e gruppi complessi senza distruggerli.

Test a ultrasuoni

Il controllo a ultrasuoni ( UT) è un metodo non distruttivo che utilizza onde sonore ad alta frequenza per rilevare i difetti interni dei materiali. Gli impulsi sonori vengono trasmessi all'interno dell'oggetto in esame e le loro riflessioni vengono analizzate per individuare i difetti, misurare lo spessore e valutare le proprietà del materiale. È una misura importante per le saldature, le giunture e la prevenzione della corrosione nelle condutture.

Esistono due importanti metodi di prova a ultrasuoni quando si tratta di NDT: Automated Ultrasonic Testing (AUT) e Phased Array Ultrasonic Testing (PAUT).

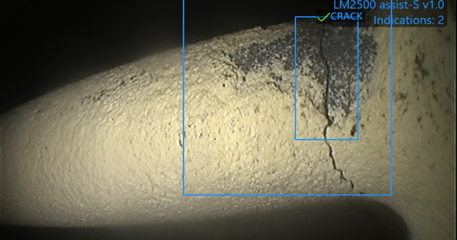

Ispezione visiva

Il controllo visivo (VT) è il metodo di controllo non distruttivo più semplice e diffuso, che prevede l'osservazione diretta della superficie di un componente utilizzando l'occhio umano o strumenti ottici come ingranditori e borescopes.

Gli ispettori esaminano i materiali alla ricerca di difetti superficiali, corrosione, disallineamento o danni. Pur essendo semplice ed economica, l'efficacia della VT dipende in larga misura da un'illuminazione adeguata, dall'esperienza dell'ispettore e dall'accesso all'area di ispezione. È comunemente utilizzato in tutti i settori come metodo di ispezione di prima linea.

Corrente indotta

Le prove a correnti parassite (ET) sono un metodo di prova NDT che utilizza l'induzione elettromagnetica per rilevare difetti superficiali e quasi superficiali nei materiali conduttivi. Una sonda contenente una bobina genera campi magnetici che inducono correnti parassite nel materiale in esame.

Le interruzioni di queste correnti, causate da difetti o modifiche del materiale, vengono rilevate e analizzate. Questa tecnica è ideale per l'ispezione di saldature, elementi di fissaggio e tubi, nonché per la verifica del trattamento termico e la selezione del grado di metallo.

Ispezione con particelle magnetiche

L'ispezione con particelle magnetiche (MPI) è una forma di controllo non distruttivo (NDT) che, come dice il nome, utilizza un campo magnetico per rilevare irregolarità superficiali e subsuperficiali nei materiali ferromagnetici.

Il processo prevede la magnetizzazione del pezzo in esame e l'applicazione di particelle magnetiche (polvere di ferro secca o sospensione umida). Queste particelle si raggruppano intorno alle discontinuità in cui il flusso magnetico fuoriesce, creando indicazioni visibili dei difetti. Comunemente utilizzato nell'industria automobilistica, delle condutture e manifatturiera per rilevare cricche, giunture e altri difetti nei materiali ferrosi.

Test sulle emissioni acustiche

Il test di emissione acustica (AET), un'altra forma di controllo non distruttivo (NDT), si basa sull'uso e sulla misurazione delle onde acustiche quando vengono attraversate da un elemento solido.

Ciò che rende l'AET diverso dai tradizionali controlli a ultrasuoni (UT) e limitato a un tipo di difetto molto specifico, è che le onde rilevate sono effettivamente prodotte dal materiale bersaglio durante un evento di rottura o di stress, e non da una fonte di generazione esterna.

Test con liquidi penetranti

Le prove con liquidi penetranti (LPT), note anche come Dye Penetrant Inspection (DPI), sono un'altra forma di controllo non distruttivo. Nella LPT il penetrante colorato o fluorescente viene applicato su una superficie pulita e lasciato penetrare nelle discontinuità.

Dopo aver rimosso il penetrante in eccesso, uno sviluppatore estrae il penetrante intrappolato, rivelando indicazioni visibili di difetti superficiali. Comunemente utilizzato nei settori aerospaziale, automobilistico e manifatturiero per rilevare cricche, porosità e perdite in materiali metallici e non metallici.

Test di tenuta

La prova di tenuta (LT) è un metodo non distruttivo utilizzato per individuare e localizzare le perdite in componenti e sistemi pressurizzati o sigillati.

Vengono utilizzate varie tecniche, tra cui il decadimento della pressione, il test delle bolle, la spettrometria di massa dell'elio e il rilevamento di gas traccianti. Il metodo verifica l'integrità di guarnizioni, saldature e sistemi di contenimento.

Le applicazioni più comuni includono il controllo di recipienti a pressione, tubazioni, serbatoi di carburante e sistemi di refrigerazione per garantire che mantengano la pressione richiesta e impediscano la fuoriuscita di fluidi.

Perché Waygate Technologies: 120 anni di esperienza

Con oltre 120 anni di esperienza nei controlli non distruttivi (NDT), Waygate Technologies ha collaborato con i leader mondiali di vari settori per stabilire i più alti standard industriali nei controlli NDT. I nostri prodotti hanno costantemente fornito risultati eccezionali nei settori più impegnativi del mondo:

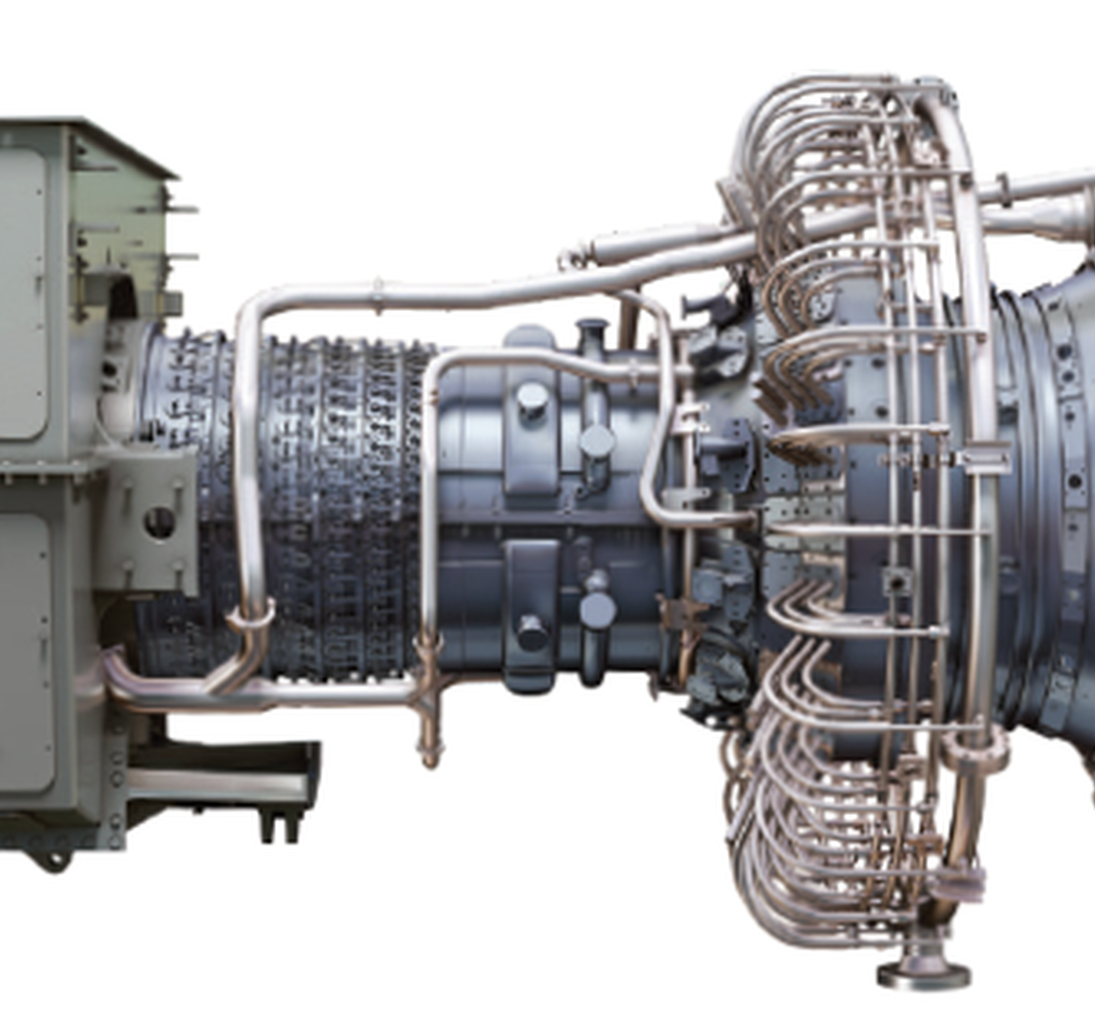

aerospaziale: Waygate Technologies ha migliorato la sicurezza nel settore aerospaziale ottimizzando la visione artificiale e l'automazione per le ispezioni delle turbine in collaborazione con GE Aerospace. Questa partnership ha migliorato in modo significativo la velocità e l'accuratezza del rilevamento di potenziali problemi nei componenti critici delle turbine, garantendo prestazioni e standard di sicurezza elevati.

Nuclear Energy: Waygate Technologies ha rafforzato l'industria nucleare fornendo soluzioni NDT avanzate che garantiscono l'integrità delle infrastrutture critiche. Le nostre tecnologie aiutano a prevenire potenziali rischi per la sicurezza, contribuendo a rendere più sicure ed efficienti le operazioni nucleari in ambienti altamente regolamentati.

Ricerca sulle batterie e applicazioni di alta precisione: Waygate Technologies ha affrontato la sfida di ispezionare i materiali delle batterie a livello microscopico. Grazie alla collaborazione con Thermo Fisher Scientific, abbiamo sviluppato soluzioni che consentono ispezioni precise dal micron al livello atomico, fondamentali per far progredire la tecnologia delle batterie e garantire sicurezza e prestazioni.

Le nostre tecnologie innovative continuano a spingere i confini dell'NDT, aiutando i nostri partner a raggiungere i massimi livelli di sicurezza, affidabilità e precisione in questi settori.

Esplora il nostro portafoglio

Domande frequenti sui controlli non distruttivi

I controlli non distruttivi (NDT), noti anche come esami non distruttivi (NDE), si riferiscono a qualsiasi tipo di tecnologia di ispezione non invasiva utilizzata per ispezionare un oggetto senza danneggiarlo in alcun modo.

Sebbene esistano diversi tipi di NDT/NDE, in genere si intende che questi metodi sono in grado di identificare la presenza di danni o i meccanismi che possono causarli, come cricche, corrosione, saldature inefficaci, disallineamento dei pezzi e così via.

Come suggerisce il nome, i controlli distruttivi danneggiano effettivamente il campione in questione, in genere attraverso una deformazione come risultato di una prova di resistenza alla trazione, alla piegatura, al taglio meccanico o simili. I controlli non distruttivi, come detto in precedenza, consentono di testare il pezzo senza causare alcun danno come risultato del test o dell'ispezione.

Ciò consente di preservare il campione di produzione o, nel caso di un'apparecchiatura già in servizio, di mantenerla se è ritenuta idonea. I controlli distruttivi, invece, danno come risultato un pezzo inutilizzabile a causa del processo di collaudo, anche se era privo di difetti prima del test.

I controlli non distruttivi offrono molti vantaggi rispetto alle metodologie di controllo tradizionali. I controlli non distruttivi possono far risparmiare alla vostra organizzazione tempo e denaro in molti modi, come ad esempio:

- Nessun spreco di campioni, perché non ci sono campioni. Il 100% della produzione rimane destinato all'uso finale.

- In alcuni casi, non è necessario rimuovere parti o interrompere la produzione , il che non solo fa risparmiare tempo e denaro, ma consente anche di testare un componente nel momento in cui è installato all'interno del sistema, con tutti i carichi e le sollecitazioni uniche che derivano da tale applicazione, cosa che non è possibile replicare in modo affidabile con il DT.

- Manutenzione predittiva - nell'ambito di una strategia di manutenzione predittiva, la NDT può spesso essere impiegata per identificare le aree di criticità prima che portino a un problema o a un guasto.

- Prodotti finali migliori grazie alle tecnologie di imaging avanzate e al software di accompagnamento che consente di vedere i difetti in modo più dettagliato, in modo da poterne annullare gli effetti prima nel ciclo di produzione e ottimizzare i processi produttivi per evitare scarti e richiami.

Esistono numerose applicazioni in cui i controlli non distruttivi hanno senso, ma i settori che si affidano in larga misura agli NDT sono:

Sebbene non esista un'unica soluzione che superi tutte le altre tecnologie di controllo non distruttivo, alcune si prestano a compiti specifici, come la tomografia computerizzata (TC) per la fusione, la stampa 3D e la produzione additiva, gli ultrasuoniper la gestione della corrosione o i test a correnti parassite per lo spessore del rivestimento, le saldature, il trattamento termico e simili.

Sebbene esistano diverse risorse disponibili per la formazione sui test non distruttivi, Waygate Technologies offre corsi di formazione NDT per la più ampia gamma di metodi di ispezione, offerti in tutto il mondo o in una sede di vostra scelta.

Fate in modo che il vostro team sia aggiornato sulle ultime novità in materia di NDT oggi stesso!

Tipi di controlli non distruttivi

Il controllo radiografico - una forma di controllo non distruttivo (NDT) - impiega tipicamente raggi gamma o raggi X per esaminare i pezzi fabbricati alla ricerca di eventuali difetti o anomalie che altrimenti non verrebbero rilevati con un'ispezione visiva.

Soluzione di ispezione in due parti, la radiografia impiega un generatore che, come dice il nome, genera i raggi X che attraversano il campione e un rilevatore che cattura i raggi e l'immagine risultante per l'ispezione:

- Tubo a raggi X Microfocus - In un tubo evacuato gli elettroni vengono emessi da un filamento riscaldato e accelerati verso l'anodo dalla differenza di potenziale UACC. Attraverso un foro nell'anodo, gli elettroni entrano in una lente magnetica che focalizza il fascio di elettroni in un piccolo punto di pochi micron di diametro sul bersaglio. Il bersaglio è costituito da un sottile strato di tungsteno depositato su una lastra di diamante o di metallo leggero che funge anche da finestra di uscita per la radiazione X (tubo di trasmissione). Nello strato di tungsteno, gli elettroni vengono bruscamente decelerati, generando così i raggi X. Il punto focale rappresenta quindi una sorgente di raggi X molto piccola che consente di ottenere immagini nitidissime con una risoluzione micrometrica anche ad alto ingrandimento. I tubi nanofocus più recenti raggiungono una rilevabilità dei dettagli fino a 200 nanometri (0,2 micron) utilizzando lenti elettroniche multiple. La corrente del fascio di elettroni è controllata dalla tensione di polarizzazione UG attraverso l'elettrodo di Wehnelt. Una serie di bobine di deflessione allinea il fascio di elettroni con l'asse ottico della lente. Poiché il punto focale si trova a una breve distanza di soli 0,4 mm dalla superficie esterna della finestra di uscita, il cono di raggi X si diffonde su un angolo di 170°.

- Array di rivelatori digitali - L'immagine dell'ombra dei raggi X viene convertita da una lamina di scintillatore in luce visibile, che viene rilevata direttamente da un array di fotodiodi. I principali vantaggi di questa tecnica sono l'immagine non distorta, l'elevata dinamica e la risoluzione di contrasto superiore. La più recente tecnologia di array di rivelatori digitali DXR ad alta dinamica stabilizzata in temperatura garantisce immagini brillanti dal vivo con un massimo di 30 fotogrammi al secondo.

Le soluzioni più diffuse nel settore industriale sono i generatori/rivelatori portatili e pronti per l'uso, come quelli utilizzati per l'ispezione di oleodotti e gasdotti, e i più grandi sistemi di ispezione a raggi X per laboratori e/o piani di produzione, come quelli utilizzati nei settori automobilistico, aeronautico e della tomografia computerizzata (TC),sistemi di ispezione a raggi X e di tomografia computerizzata (CT) da laboratorio e/o da produzione, come quelli utilizzati nei settori automobilistico, aerospaziale ed elettronico, che offrono un maggior grado di precisione.

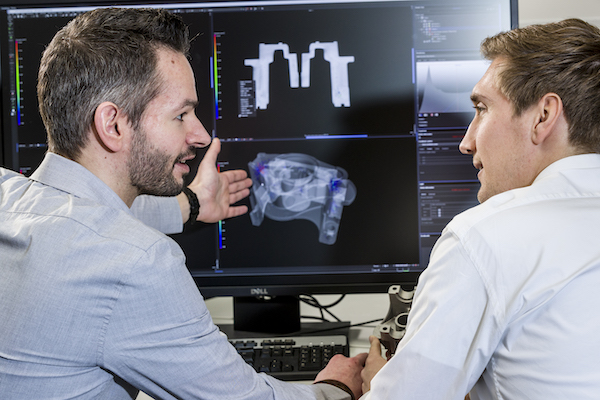

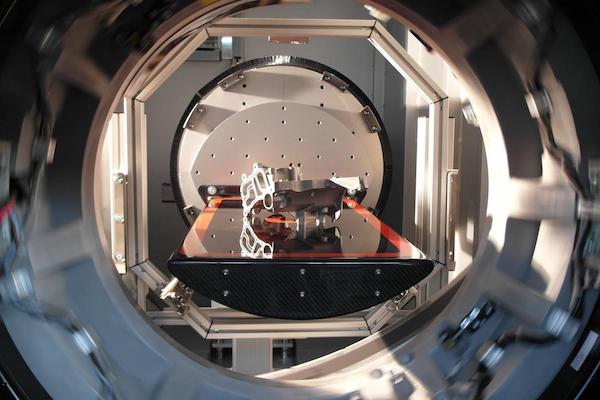

La tomografia computerizzata è un'altra forma di controllo non distruttivo (NDT) che utilizza centinaia di immagini a raggi X per creare modelli tridimensionali delle strutture interne ed esterne di un campione scansionato.

Esistono tre tipi di scanner associati alla tomografia computerizzata industriale: a fascio conico, a fascio lineare e a elica a portale veloce:

- Fascio conico - La generazione di dati volumetrici con la TC industriale a fascio conico inizia con l'acquisizione di una serie di immagini radiografiche bidimensionali durante la rotazione progressiva del campione, passo dopo passo, per una rotazione completa di 360°. Queste proiezioni contengono informazioni sulla posizione e sulla densità degli oggetti assorbenti all'interno del campione. Questo accumulo di dati viene poi utilizzato per la ricostruzione numerica dei dati volumetrici.

- Line-beam - Per garantire un'elevata qualità dei dati TC con una riduzione degli artefatti da scattering ad alta energia dei raggi X, per l'acquisizione dei dati TC vengono utilizzati array di rivelatori a linea collimata. Per ogni fetta, viene acquisita una serie di profili di linee di raggi X mentre si ruota progressivamente il campione passo dopo passo per una rotazione completa di 360°. Spostando verticalmente il campione attraverso il fascio di raggi X e ripetendo la procedura, viene compilata una serie di fette per ottenere una rappresentazione del volume.

- TC elicoidale veloce basata su gantry - Nella TC elicoidale ad alta velocità basata sulla tecnologia della tomografia computerizzata medica, un gantry con un tubo a raggi X e il corrispondente rivelatore di linee ruota intorno al pezzo in lavorazione che viene fatto avanzare su un manipolatore lineare a nastro. Per garantire la qualità dell'immagine richiesta, con tempi di misurazione brevi e bassi artefatti da dispersione, viene utilizzato un rilevatore multilinea altamente sensibile. Un tipico pezzo di colata viene scansionato in 10-90 secondi. La ricostruzione numerica del volume viene avviata automaticamente e anche le attività di valutazione 3D, come il riconoscimento automatico dei difetti (3D ADR), comprese le decisioni di buona/cattiva, possono essere eseguite in modo completamente automatico.

I compiti tipici per i quali la tomografia computerizzata è adatta includono il rilevamento dei difetti, la metrologia, l'analisi dei guasti e simili.

Uno dei vantaggi principali delle moderne soluzioni di tomografia computerizzata industriale è la possibilità di utilizzare il confronto parte-parte o parte-CAD, in cui due modelli vengono sovrapposti e/o confrontati: uno è il file CAD o una scansione di riferimento da un campione noto e buono, e l'altro è il campione di produzione da scansionare. Questo livello di dettaglio e di riferimento migliora notevolmente la velocità di rilevamento dei difetti e può essere utilizzato per il reverse-engineering e il dimensionamento geometrico.

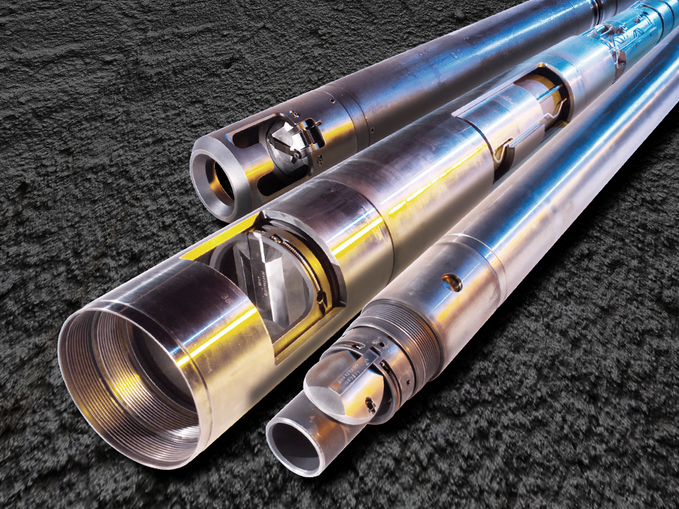

Le prove a ultrasuoni (UT) sono un'altra forma di controllo non distruttivo (NDT) che impiega onde ultrasoniche trasmesse nei materiali e nei campioni per rilevare difetti come crepe e lacerazioni e per misurare lo spessore, una misura importante per le saldature, le giunture e la prevenzione della corrosione nelle condutture.

Le prove ultrasoniche automatizzate (AUT) si riferiscono all'uso di tecnologie UT in cui i trasduttori e i ricevitori sono guidati da un sistema meccanico che garantisce misure coerenti e la possibilità di ripetere il test più volte. Una delle applicazioni più diffuse dell'AUT è l'ispezione delle condutture, dove un sistema può essere fissato intorno all'esterno di un tubo e poi percorso o pilotato lungo la lunghezza della conduttura, raccogliendo dati per l'analisi.

Il Phased Array Ultrasonic Testing (PAUT) è una soluzione UT che impiega una serie di sonde phased array che consentono di focalizzare e spazzare il fascio senza muovere fisicamente la sonda, il che consente di eseguire scansioni in punti ristretti dove i sistemi tradizionali a singolo elemento non possono essere installati o dove il movimento è altrimenti limitato, con conseguente riduzione delle dimensioni della scansione. PAUT è una delle soluzioni migliori per il rilevamento dei difetti quando il tempo è fondamentale e la mobilità dello scanner è ridotta o impossibile, aumentando al contempo la probabilità di rilevamento (POD).

L'ispezione visiva, la prima e più antica forma di controllo non distruttivo (NDT), è quella che si effettua a occhio nudo come "strumento" principale di scansione. Le moderne soluzioni di ispezione visiva aumentano le capacità naturali del tecnico, consentendogli di ispezionare punti difficili da raggiungere o da vedere grazie a video-borescopes, borescopes rigidi e flessibili e persino veicoli a comando remoto (ROV).

Molte di queste soluzioni moderne offrono anche illuminazione, contrasto e altre trasformazioni dell'immagine che aiutano a rilevare i difetti, migliorando così la visione del tecnico e affidandosi alla sua esperienza per determinare cosa è difettoso e cosa no.

Le prove a correnti parassite (ECT) sono una forma di controllo non distruttivo (NDT) che impiega l'induzione elettromagnetica per rilevare e definire i difetti nei materiali conduttivi. L 'ECT è un'ottima soluzione per verificare le condizioni della superficie e del sottosuolo (ad esempio, sotto uno strato di vernice).

I trasduttori ECT sono costituiti da una bobina di filo (una bobina di induzione) e da una corrente alternata che insieme formano un campo magnetico. Quando questa bobina viene introdotta in un materiale conduttivo, qualsiasi corrente contraria viene indotta nel materiale ed è visibile come corrente parassita.

Qualsiasi difetto nel materiale bersaglio si manifesta come un'interruzione delle correnti parassite, che possono essere misurate in base alla loro variazione di impedenza. Questo tipo di conferma non visiva dei difetti superficiali e subsuperficiali rende l'ECT perfetto per l'ispezione delle saldature, dei fori di fissaggio, dei tubi, per la verifica dei trattamenti termici e persino per la selezione dei tipi di metallo.

L'ispezione con particelle magnetiche (MPI) è una forma di controllo non distruttivo (NDT) che, come dice il nome, impiega un campo magnetico per rilevare irregolarità superficiali e subsuperficiali nei materiali ferromagnetici.

Quando un campo magnetico viene applicato al campione bersaglio, il pezzo può essere magnetizzato e le irregolarità risultanti nel materiale possono essere rilevate applicando particelle ferrose o ferrofluido e controllando le aree in cui si sono raccolte maggiori concentrazioni di materiali ferrosi, indicando così una deformità nel materiale.

Le prove di emissione acustica (AET), un 'altra forma di controllo non distruttivo (NDT), si basano sull'uso e sulla misurazione delle onde acustiche quando vengono fatte passare attraverso un solido. Ciò che rende l'AET diverso dai tradizionali controlli a ultrasuoni (UT) e limitato a un tipo di difetto molto specifico, è che le onde rilevate sono effettivamente prodotte dal materiale bersaglio durante un evento di rottura o di stress, e non da una fonte di generazione esterna.

Grazie a questa capacità, l'AET viene spesso utilizzata per rilevare difetti durante il processo di produzione, come ad esempio una cricca durante la saldatura di una conduttura che potrebbe passare inosservata.

Il test con liquidi penetranti (LPT) , noto anche come Dye Penetrant Inspection (DPI), è un'altra forma di controllo non distruttivo utilizzato per rilevare i difetti superficiali nei materiali non porosi, che richiede l'applicazione di un liquido penetrante, solitamente un emulsionante,che viene poi esposto a uno sviluppatore che estrae il liquido penetrante da qualsiasi difetto superficiale, amplificando così la presenza di un difetto attraverso una concentrazione nell'aspetto del liquido penetrante sulla superficie del campione.

Pur essendo poco costosa e relativamente semplice da utilizzare, la LPT richiede una superficie pulita, indumenti protettivi e un'adeguata ventilazione e consente di ottenere un livello di rilevamento solo leggermente superiore a quello visivo, con un'adeguata formazione del tecnico LPT. Occorre anche considerare i metodi utilizzati per la pulizia dei materiali da analizzare prima della LPT, poiché alcuni metodi di preparazione delle superfici possono interferire con il test, alterando i risultati.

La prova di tenuta è un'altra semplice forma di controllo non distruttivo (NDT) che fa proprio quello che il nome implica: verifica un determinato pezzo fabbricato per assicurarsi che i fluidi o i gas non fuoriescano da percorsi non previsti.

Esistono diverse forme di controllo delle perdite, dall'immersione totale (cioè il "test delle bolle") al controllo delle perdite di elio, al decadimento della pressione, al decadimento del vuoto, al monitoraggio del flusso e alla termografia.

Questo metodo di prova è ampiamente utilizzato in diversi settori in cui le perdite possono rappresentare un problema, dall'industria automobilistica, all'industria petrolifera e del gas, ai beni di consumo confezionati (CPG), all'industria medica e all'elettronica impermeabile.

Casi di studio e applicazioni

La nostra ampia gamma di soluzioni per i controlli non distruttivi (NDT) rappresenta le migliori tecnologie NDT oggi disponibili, praticamente per qualsiasi applicazione in una vasta gamma di settori.

Leggete uno dei nostri casi di studio qui sotto per vedere come possiamo apportare valore ai vostri programmi NDT.