Weltweiter Zugang zu fortschrittlichen Röntgen- und CT-Lösungen

Waygate Technologies bietet weltweiten Zugang zu fortschrittlichen Radiographie- und Computertomographielösungen (CT), die Präzision und Zuverlässigkeit für die zerstörungsfreie Prüfung (ZfP) gewährleisten. Unsere Systeme sind so konzipiert, dass sie der Industrie helfen, die höchsten Sicherheitsstandards einzuhalten und gleichzeitig die Produktionseffizienz zu optimieren.

Mit dem breitesten Angebot an Röntgen- und CT-Technologien auf dem Markt unterstützt Waygate Technologies die unterschiedlichsten industriellen Anforderungen. Unsere Lösungen umfassen konventionelles mobiles filmbasiertes Röntgen, computergestütztes und digitales Röntgen (CR und DR) sowie 2D- und 3D-CT-Systeme. Diese Innovationen ermöglichen es Ihnen, Inspektionen mit unübertroffener Genauigkeit und Geschwindigkeit durchzuführen.

Sie können auch auf unseren Support für unsere Röntgenlösungen zählen. Unsere robusten Röntgen- und Tomographielösungen lassen sich nahtlos in Ihre Produktionsumgebung integrieren. Ganz gleich, ob Sie komplexe Inspektionen oder Routineprüfungen durchführen, unsere effizienten, zuverlässigen Systeme helfen Ihnen, Kosten zu senken und Zeit zu sparen, so dass Sie in jeder Phase des Fertigungsprozesses sicherere und zuverlässigere Geräte herstellen können.

Was wir machen?

Wir bieten mehr hochwertige Lösungen für die zerstörungsfreie Prüfung als jede andere NDT-Marke.

Eine breite Palette von 3D-Computertomographie- (CT) und 2D-Lösungen für zahlreiche Prüfanwendungen, von Nano-CT mit Submikrometer-Auflösung und Präzisionsmessaufgaben im Labor über Hochenergie-CT mit Linearbeschleunigern für große Proben mit hoher Absorption bis hin zu CT-Prüfungen mit hohem Durchsatz in der Produktion.

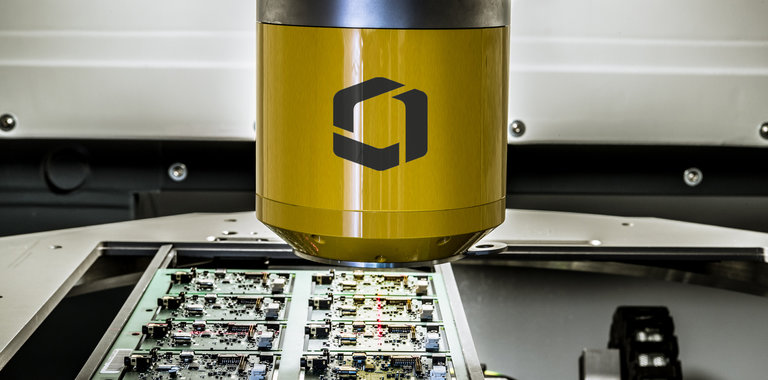

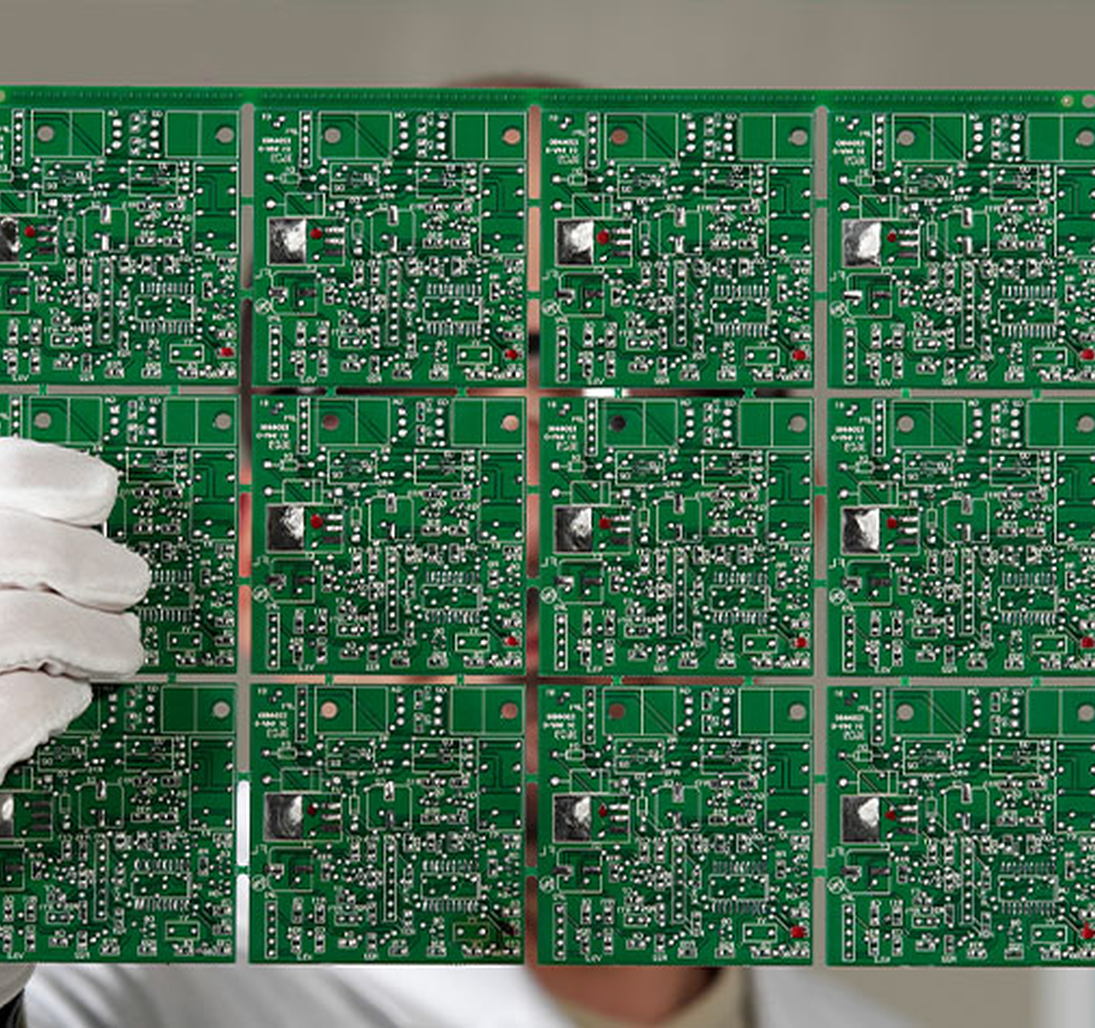

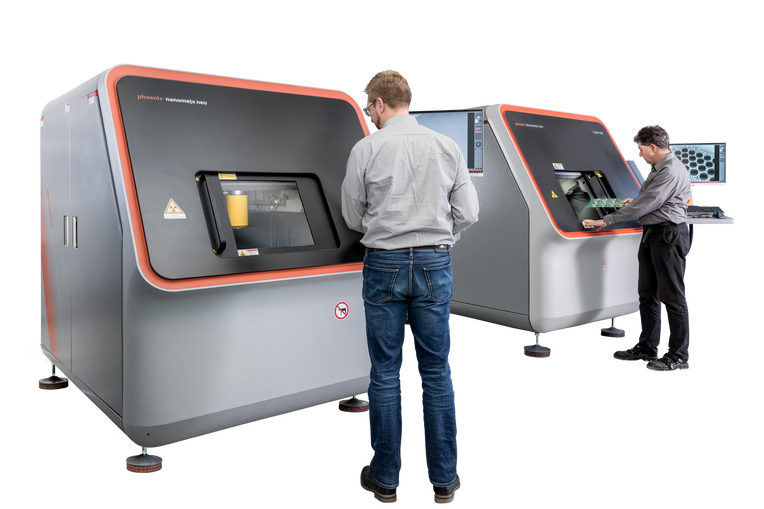

Waygate Technologies' Traditionsmarke Phoenix begann 1999 als Pionier im Bereich der mikrofokussierten Elektronikinspektion wie PCBA und BGA. Seit der Erfindung der ersten industriellen Nanofokus-Röntgenröhre im Jahr 2002 bietet Waygate Technologies überlegene Inspektionslösungen für die anspruchsvollsten Anforderungen der Halbleiterindustrie bis hin zu Hochdurchsatz-CT-Lösungen für die Großteileinspektion in der Luft- und Raumfahrt und im Automobilsektor.

Empfehlungen

Waygate Technologies bietet hochmoderne industrielle Röntgen- und CT-Inspektionsgeräte an, die auf Anfrage in Kundenlösungszentren auf der ganzen Welt verfügbar sind. Entdecken Sie, wie die globalen Customer Solution Centers von Waygate Technologies fortschrittliche industrielle Röntgen- und CT-Inspektionsgeräte auf Abruf verfügbar machen - klicken Sie einfach auf „Erfahren Sie mehr“ für weitere Informationen.

Empfehlungen

Unsere Röntgenprüfgeräte und industriellen CT-Geräte

Der Phoenix X|aminer ist Waygate Technologies' einfach zu bedienendes Einstiegssystem für die Mikrofokus-Röntgeninspektion (AXI) mit starker Leistung, das für die speziellen Anforderungen der hochauflösenden Inspektion von elektronischen Baugruppen, Komponenten und PCBAs entwickelt wurde.

Hochwertige Nanofocus- und Mikrofokus-Inspektion für Elektronik. Der Phoenix Microme|x Neo und Nanome|x Neo bieten hochauflösende 2D-Röntgentechnologie, Planar|CT und 3D-Computertomografie-Scans (CT) in einem System.

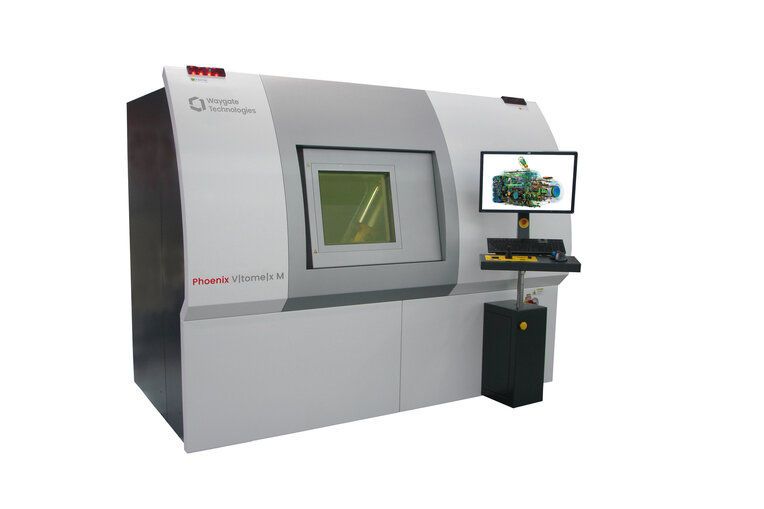

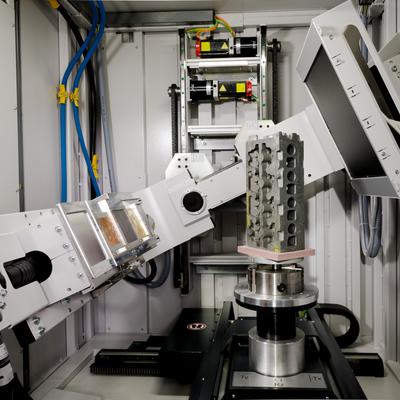

Das Phoenix Nanotom® M ist ein Nanofokus-Röntgen-CT-System für die wissenschaftliche und industrielle Computertomographie (microCT und nanoCT®) und 3D-Messtechnik. Das System bietet eine einzigartige räumliche und kontrastreiche Auflösung für einen breiten Proben- und Anwendungsbereich. Die vollautomatische Ausführung des CT-Scans, der Rekonstruktion und des Analyseprozesses gewährleistet eine einfache Bedienung und schnelle, zuverlässige CT-Ergebnisse.

Entdecken Sie die Zukunft der zerstörungsfreien Prüfung mit dem brandneuen

Phoenix V|tome|x M Neo. Unsere Vorzeige-Computertomographielösung setzt neue Maßstäbe hinsichtlich Flexibilität, Geschwindigkeit und Erkennungsqualität und ist damit die ultimative Wahl für eine Vielzahl von Anwendungen in verschiedenen Branchen.

Das Phoenix V|tome|x C ist ein leistungsstarkes, kompaktes, industrielles 450-kV-Minifokus-CT-System für die Inspektion und 3D-Metrologie eines breiten Anwendungsspektrums wie große Leichtmetallgussteile, Turbinenschaufeln, AM-Teile usw. Das V|tome|x C450 ist auch mit Mesofokus-Röhre für eine höhere Auflösung erhältlich.

Durch seine Kombination aus Eindringleistung und den fortschrittlichen CT-Merkmalen von Waygate Technologies wie der Scatter|correct-Technologie ist dieses CT-System für Scans extrem großer, schwerer und komplexer Bauteile und Baugruppe mit hoher Absorption mit unerreichter Geschwindigkeit, Präzision und Bedienerfreundlichkeit perfekt geeignet. So ermöglicht es schnellere und präzisere Inspektionen als je zuvor.

Lösungen für die schwierigsten Herausforderungen der zerstörungsfreien Prüfung (NDT) in Ihrer Branche

Warum Waygate Technologies wählen?

Über 120 Jahre Erfahrung

Waygate Technologies blickt auf eine lange Tradition im Bereich der zerstörungsfreien Prüfung (NDT) zurück und verfügt über mehr als ein Jahrhundert Erfahrung in der Bereitstellung zuverlässiger, qualitativ hochwertiger Inspektionslösungen für zahlreiche Branchen.

Flexibles industrielles CT-Scannen

Die CT-Systeme von Waygate Technologies bieten Flexibilität für die Inspektion sowohl kleiner Teile als auch großer Komponenten. Mit Dual|Tube-Konfigurationen und der Möglichkeit, bis zu 2000 mm Durchmesser zu scannen, liefern unsere Lösungen präzise Ergebnisse in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie.

Maximierte Effizienz

Die hochwertigen CT-Lösungen von Waygate Technologies verkürzen die Prüfzeiten von Stunden auf Minuten, ohne Kompromisse bei der Qualität einzugehen. Innovationen wie die Scatter|correct-Technologie und der digitale Detektor Dynamic 41 liefern präzise, hochauflösende Ergebnisse für Ihre Inspektionen.

Anpassungsfähige Lösungen für komplexe Umgebungen

Waygate Technologies bietet ein breites Spektrum an Röntgen- und CT-Lösungen, von mobilen Röntgengeräten bis hin zu fortschrittlichen 3D-CT-Systemen. Diese robusten und effizienten Werkzeuge lassen sich nahtlos in Produktionsabläufe integrieren und liefern präzise Inspektionen, die Zeit und Kosten sparen und gleichzeitig höchste Sicherheits- und Qualitätsstandards in allen Branchen gewährleisten.

Die Radiographie-/Röntgenprüfung fällt in die Kategorie der zerstörungsfreien Prüfung (ZfP) und ist ein Verfahren, bei dem die Zielprobe mit Röntgenstrahlen durchstrahlt wird und so Abweichungen in der Materialdichte festgestellt werden, die auf eine zu behebende Unvollkommenheit hinweisen können.

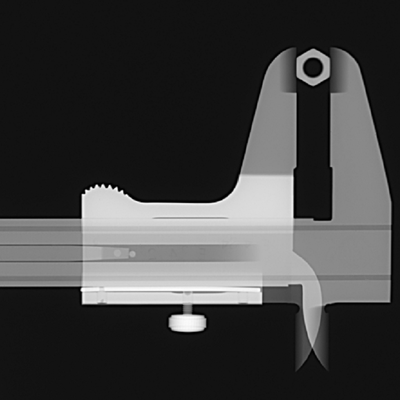

Bei der Radiographie werden Röntgen- und Gammastrahlen eingesetzt, um ein radiographisches Bild der Zielprobe zu erzeugen. So kann der Techniker Veränderungen der Materialstärke, innere und Oberflächenfehler und sogar Details der Baugruppe (z. B. Schweißnähte, Verbindungen, Anschlüsse) untersuchen, um höchste Qualität und Sicherheit in Ihrer Produktion zu gewährleisten.

Einer der Hauptvorteile der Radiographieprüfung besteht darin, dass eine dauerhafte Aufzeichnung des Scans für eine bestimmte Zielprobe in Papierform (z. B. Röntgenfilm) erstellt wird. Bei digitalen Sensoren/Detektoren handelt es sich um eine digitale Aufzeichnung, die lokal oder dezentral gespeichert werden kann und nicht die mit Röntgenfilmen verbundene Verarbeitung und Speicherung erfordert.

Was sind Röntgenstrahlen?

Röntgenstrahlen sind eine hochenergetische Form elektromagnetischer Strahlung mit einer Wellenlänge im Bereich von 1 nm bis 1 pms, etwa 1000 bis 1.000.000 Mal kleiner als die Wellenlänge des Lichts. Aufgrund ihrer hohen Energie sind Röntgenstrahlen in der Lage, Materialien zu durchdringen, die normales sichtbares Licht absorbieren.

Röntgenprüfsysteme bestehen im Allgemeinen aus einer strahlungssicheren Strahlenschutzkabine, in der die Röntgenröhre und der Röntgendetektor linear angeordnet sind. Über eine fernbedienbare Steuereinheit kann der Benutzer die Probe innerhalb des Strahls positionieren. Das endgültige Röntgenbild wird auf einem Monitor zur computergestützten Bildverarbeitung angezeigt. Außerdem kann das Röntgensystem mit einer elektronischen Programmsteuerung zur automatischen Probenprüfung ausgestattet werden. Das Röntgenbild zeigt Objektmerkmale aufgrund von Unterschieden in der Materialdichte.

Ein Teil des Röntgenspektrums wird bei der Durchdringung eines Objekts absorbiert. Je dicker oder dichter das Objekt ist, desto mehr Röntgenstrahlen werden absorbiert und dringen nicht hindurch. Die Röntgenstrahlen, die das Objekt durchdringen, treffen auf einen Detektor, der dann ein Röntgenbild erzeugt. Dieses Bild setzt sich je nach Intensität der einfallenden Strahlen aus verschiedenen Grautönen zusammen: Teile des Objekts, die dicker sind, oder Materialien mit höherer Dichte, wie Eisen, Kupfer und Blei, erscheinen dunkler als weniger dichte Materialien wie Kunststoff, Papier oder sogar Luft.

Dieser Film wird dann in einer Dunkelkammer entwickelt - ähnlich wie ein typischer Fotofilm - und die verschiedenen Grade der vom Film eingefangenen Strahlung werden als unterschiedliche Weiß- und Schwarztöne dargestellt.Röntgenstrahlen, die nicht von der Zielprobe absorbiert werden, führen zu einer Belichtung des Röntgendetektors. Diese Bereiche werden dunkel dargestellt. Bereiche, die aufgrund von stärker absorbierendem oder dichterem Material höhere Werte absorbiert haben, werden hell dargestellt.

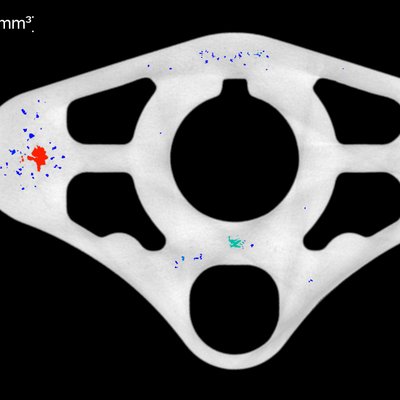

So erscheinen Bereiche Ihrer Zielprobe, in denen die gleichmäßige Dichte durch Unvollkommenheiten wie Porosität, Risse oder Ausrichtungsfehler gestört ist, als dunkle Linien, wodurch sie ein geschulter Techniker leichter erkennen kann.

Die Radiographieprüfung wird hauptsächlich zur Analyse und Bewertung von Schweißnähten an Rohrleitungen, Drucktanks, Lagerbehältern, Pipelines und Konstruktionsschweißnähten eingesetzt.

Tatsächlich kann jedoch alles, was mit einer Schweißnaht verbunden ist und irgendeiner Art von Druck oder Last ausgesetzt ist, einer Radiographieprüfung unterzogen werden, um die Integrität der Schweißnähte sicherzustellen.

Weitere prüfbare Objekte sind z. B. bearbeitete Teile, Bleche oder Rohrwände (vor allem, wenn Korrosion eine Rolle spielt).

Auch Keramik-, Leichtmetallguss- oder additiv gefertigte Teile, wie sie in der Luft- und Raumfahrt und in der Automobilindustrie verwendet werden, werden mittels Radiographie geprüft.

Die Radiographieprüfung kann mit Hilfe von Röntgen- oder Gammastrahlen durchgeführt werden. Röntgenstrahlen werden mit Hilfe einer Röntgenröhre erzeugt, während Gammastrahlen durch das Einbringen eines radioaktiven Isotops entstehen.

Diese Strahlungsquellen verwenden deutlich höhere Energieniveaus als elektromagnetische Wellen.

Aufgrund der ionisierenden Strahlung bei Radiographieprüfungen ist es wichtig, dass die entsprechenden Sicherheitsrichtlinien kommuniziert und eingehalten werden, um eine Exposition zu vermeiden.

Die Radiographieprüfung bietet mehrere Vorteile gegenüber anderen Formen der zerstörungsfreien Prüfung. Unter anderem:

- Aufzeichnung des Scans entweder auf Film oder in digitaler Form

- Möglichkeit, die gesamte Probe zu durchleuchten

- Größere Wahrscheinlichkeit der Fehlererkennung

- Weniger Know-how bei Benutzern und Prüfern nötig

Ein gut ausgebildeter Röntgentechniker kann mit dieser Technologie nicht nur einen Defekt genau lokalisieren, sondern auch dessen Art, Größe und Lage bestimmen.

Was die Nachteile anbelangt, so liegt es auf der Hand, dass man es mit relativ gefährlichen Materialien zu tun hat, die bei Strahleneinwirkung langfristig gesundheitsschädliche Auswirkungen haben können.

Darüber hinaus benötigen herkömmliche Radiographielösungen, insbesondere filmbasierte, sehr lange bis ein brauchbares Bild erzeugt werden kann, wodurch sich Ihr Produktionszyklus verlängert.

Dies ist ein Grund, weshalb so viele Unternehmen heute digitale Detektoren einsetzen, die nicht die mit dem herkömmlichen Röntgenfilm verbundene Verarbeitungszeit benötigen.

Röntgengeneratoren

Röntgengeneratoren erzeugen Röntgenstrahlen durch Elektronenemission in einem Vakuum.Nach dem Auftreffen auf ein Zielmaterial werden Röntgenstrahlen emittiert und auf Ihre Zielprobe gelenkt. In der Probe werden die Röntgenstrahlen je nach Material und Dichte des Zielobjekts absorbiert oder gestreut.Nachdem die Photonen Ihre Zielprobe durchdrungen haben, werden sie von einem Detektor, z. B. einem Röntgenfilm oder einem digitalen Detektor, aufgefangen.

Digitale Transformation

Viele Unternehmen gehen heute von der traditionellen filmbasierten Radiographie zu einer digitalen, sensorbasierten Lösung über, um Zeit und Kosten zu sparen und die ZfP-Leistung insgesamt zu verbessern.

Die Ultraschallprüfung und die Wirbelstromprüfung sind aktuell zwei gängige Methoden zur zerstörungsfreien Prüfung, da sie eine bessere Signalqualität und flexible Prüfmöglichkeiten bieten und weder Strahlung noch gefährliche Chemikalien zum Einsatz kommen.

Bei der Ultraschallprüfung werden Ultraschallwellen genutzt, um die Probe zu durchdringen und Abweichungen zu erkennen, während bei der Wirbelstromprüfung ein Elektronenstrom durch die Zielprobe fließt und Magnetfelder erzeugt, die Abweichungen in der Materialdichte und -dicke aufzeigen.

Beide Methoden (und insbesondere die Phased-Array-Ultraschallprüfung) sind wesentlich sicherer als die Radiographieprüfung und können bei bestimmten Anwendungen weniger zeitaufwändig sein.

Ein weiteres Argument für Ultraschall- und Wirbelstromlösungen ist ihre Tragbarkeit, da sie in der Regel kleiner und einfacher zu bedienen sind und sich daher für den Einsatz vor Ort eignen, während die Radiographieprüfung eher für Anwendungen im Labor oder an der Produktionslinie gedacht ist. Dennoch gibt es heute mehrere tragbare Radiographielösungen, die erfolgreich vor Ort eingesetzt werden können.

Die Computertomographie liefert ein dreidimensionales, räumliches Bild des Prüfobjekts, das praktisch in jede Richtung zerschnitten werden kann.Das CT-Bild zeigt unterschiedliche Materialien oder Dichteabweichungen (z. B. Porosität) als unterschiedliche Grautöne (oder als unterschiedliche Farben) an.

Um ein dreidimensionales Bild zu erzeugen, werden sehr viele zweidimensionale Röntgenbilder (oder Schichten) um eine einzige Drehachse (360°) aufgenommen.Diese Röntgenbilder werden dann mit Hilfe eines komplexen Rekonstruktionsalgorithmus als volumetrische Darstellungen von Strukturen (3D) rekonstruiert.

Mentor Visual iQ verändert die Triebwerksinspektion

Benutzerfreundlichkeit, hochwertige Verarbeitung, lange Akkulaufzeit und hohe Videoqualität sorgen für eine riesige Produktivitätssteigerung.Erfahren Sie, wie Fluggesellschaften auf der ganzen Welt ihre Inspektionsprozesse revolutionieren, um die Effizienz zu steigern und ihren Kunden ein sicheres Gefühl zu geben.

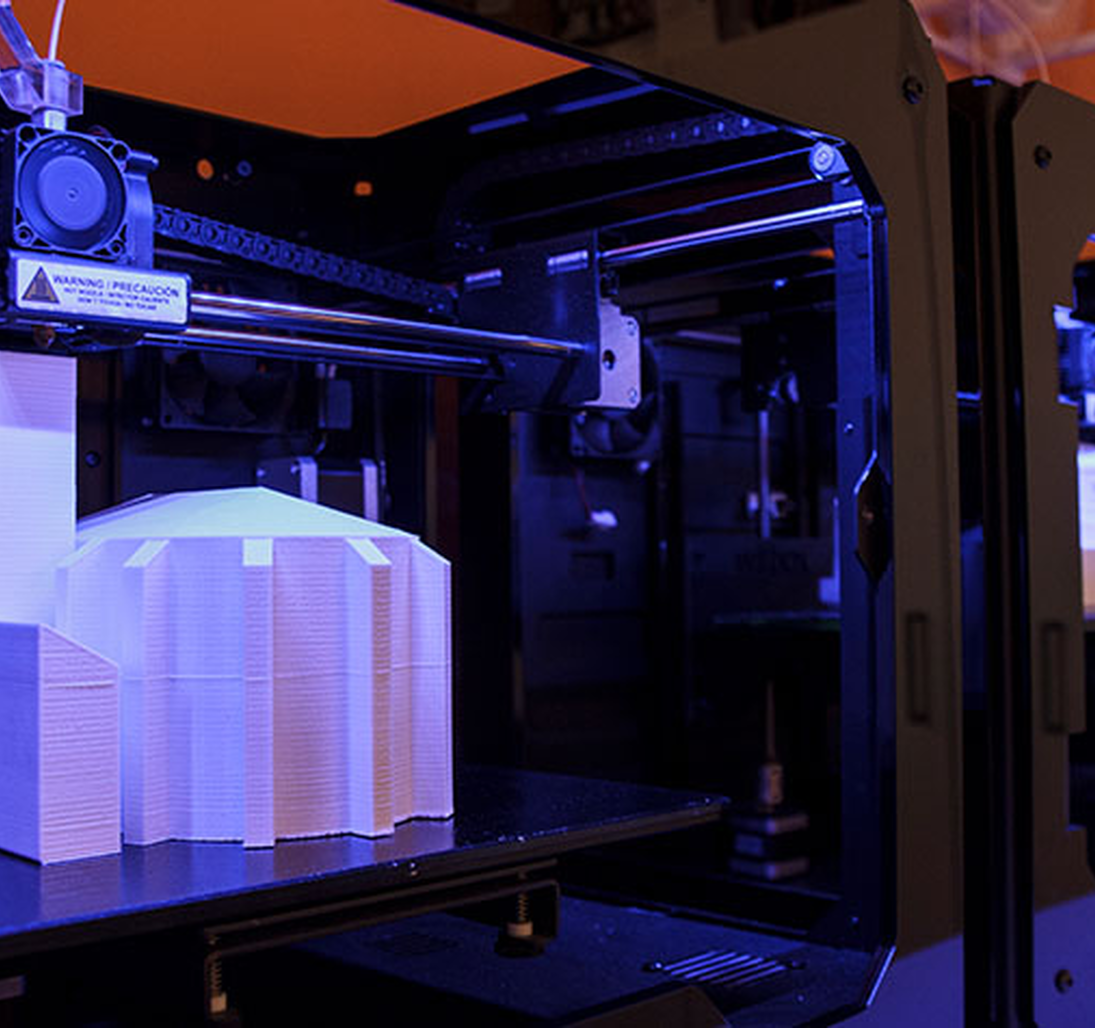

Inspektion und Messtechnik bei additiven und Verbundwerkstoffteilen

Waygate Technologies verfügt über ein großes Sortiment an großen und kleinen CT-Systemen, mit denen Sie die Inspektion von additiven und Verbundwerkstoffteilen sowie von Prototypen in Kleinserien und Leichtmetallgussteilen beschleunigen können.Automobilhersteller setzen auf unsere Phoenix | Röntgen-& CT-Lösungen, die einen hohen Durchsatz bei hoher Prüfqualität bieten.

Waygate Technologies bietet verschiedene Produkte und Dienstleistungen an, mit denen Sie Ihre Effizienz und Sicherheit erhöhen können

Von Schweißnaht-, Gasturbinen- und Rohrleitungsprüfungen bis hin zu Lösungen für das prädiktive Korrosionsmanagement (PCM) bietet Waygate Technologies Öl- und Petrochemieunternehmen auf der ganzen Welt die notwendigen Werkzeuge, um die optimale Leistung ihrer Anlagen und Offshore-Einrichtungen zu gewährleisten, indem wir mehrere Produkte in unserem Portfolio bündeln.