Waygate Technologies favorise l'accès aux solutions de contrôle par radiographie et tomographie assistée par ordinateur partout dans le monde, pour produire en toute sérénité, tout en exploitant les économies réalisées grâce aux essais non destructifs (END).

Avec la gamme la plus large de solutions de contrôle par radiographie et tomographie par ordinateur disponible à ce jour (équipements de radiographie mobiles conventionnels sur film, solutions de radiographie informatisée et numérique de terrain (CR et DR), systèmes de radiographie 2D et de tomographie 3D par ordinateur), nous amenons les contrôles radiographiques et tomographiques et la métrologie jusque dans vos ateliers de production avec les solutions les plus robustes, efficaces et fiables jamais conçues. Tout cela vous aidera à gagner du temps et de l'argent tout en produisant le matériel le plus sûr et fiable possible.

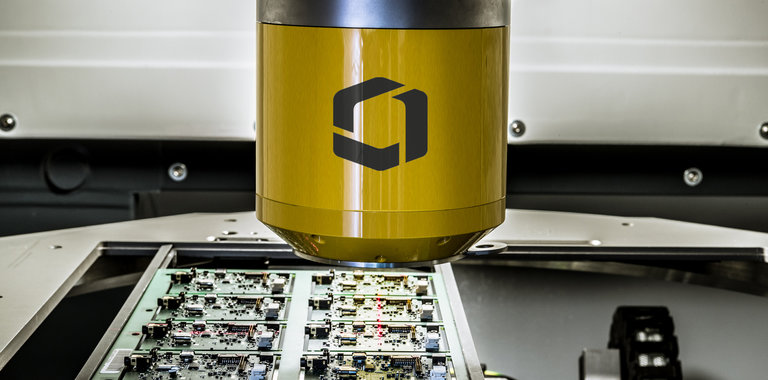

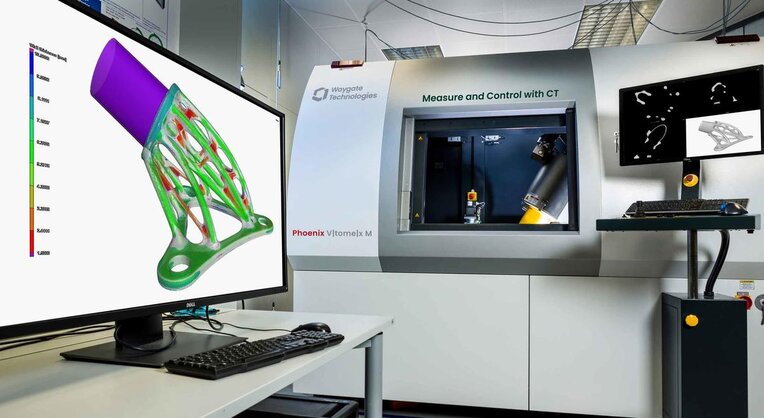

Contrôles automatisés en atelier

Les performances des technologies de contrôle radiographique et de tomographie informatisée de Waygate Technologies ne sont plus réservées aux laboratoires.

Notre équipe expérimentée peut vous aider à intégrer les contrôles 2D et 3D à vos processus de fabrication afin d'accélérer la détection des défauts cachés, variations d'épaisseur, problèmes d'assemblage et autres paramètres autrement difficiles à évaluer.

Réduisez les erreurs, augmentez votre productivité, améliorez la qualité et gagnez du temps.

Solutions NDT pour votre tranquilité d'esprit

Variée et éprouvée dans le monde entier, notre gamme de solutions radiographiques industrielles mobiles et fixes fournit des résultats rapides et fiables, même dans les environnements et secteurs les plus exigeants.

Où que vos essais non destructifs doivent être menés, en laboratoire, en atelier ou sur le terrain, Waygate Technologies a une solution qui vous permettra d'obtenir le plus grand degré de précision, de la manière la plus efficace possible.

Avec des innovations uniques, une technologie de détecteur exclusive et des temps d'exposition réduits, obtenez des résultats de contrôle présentant la précision nécessaire pour atteindre les plus hauts niveaux de sécurité et de productivité.

L'expérience et la technologie dont vous avez besoin, où et quand vous en avez besoin

Waygate Technologies propose également des équipements de radiographie industrielle de pointe disponibles à la demande dans ses centres de solutions client internationaux.

Découvrez et testez par vous-même nos dernières technologies de contrôle par radiographie 2D et tomographie 3D assistée par ordinateur, ou envoyez-nous vos pièces et nous nous chargerons de tout.

Que vous souhaitiez contrôler une pièce isolée ou un prototype, analyser des données ou former vos équipes, nous sommes là pour vous aider.

Solution sur toute la durée de vie

Résoudre les défis les plus difficiles en matière de contrôle non destructif (CND) dans votre secteur d'activité

Les contrôles représentent un énorme investissement pour un produit. Nous les avons transformés en valeur ajoutée en contribuant à l'optimisation des processus, à la maximisation du temps de fonctionnement, à la prévision des pannes et à l'amélioration de la conception du produit.

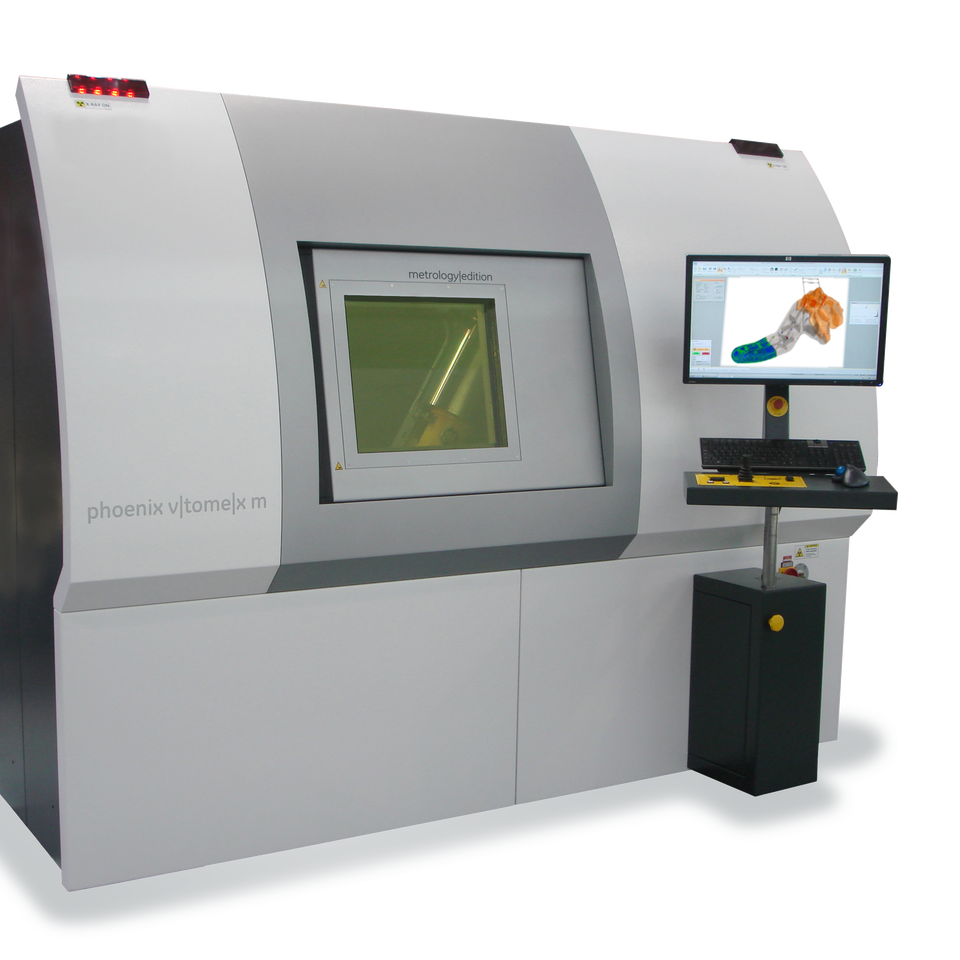

Systèmes de radiographie et tomographie industrielles

Une gamme de solutions de contrôle par radiographie 2D et tomographie 3D assistée par ordinateur adaptées à une multitude d'applications de contrôle, des tâches de nanoCT® et de métrologie en laboratoire aux contrôles par tomographie haute énergie basés sur accélérateur linéaire des échantillons volumineux à haute absorption, en passant par les inspections internes par tomographie avec une cadence soutenue en atelier de production.

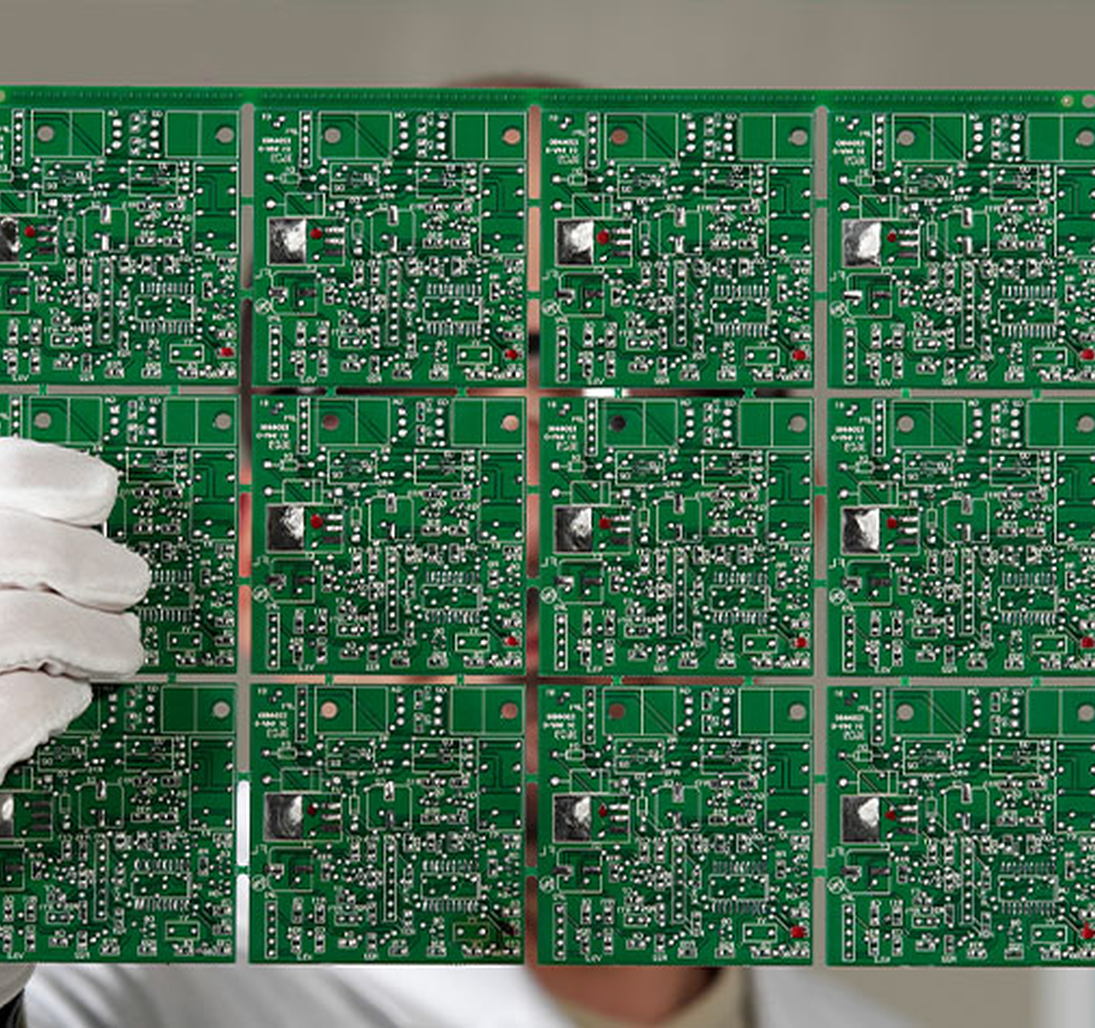

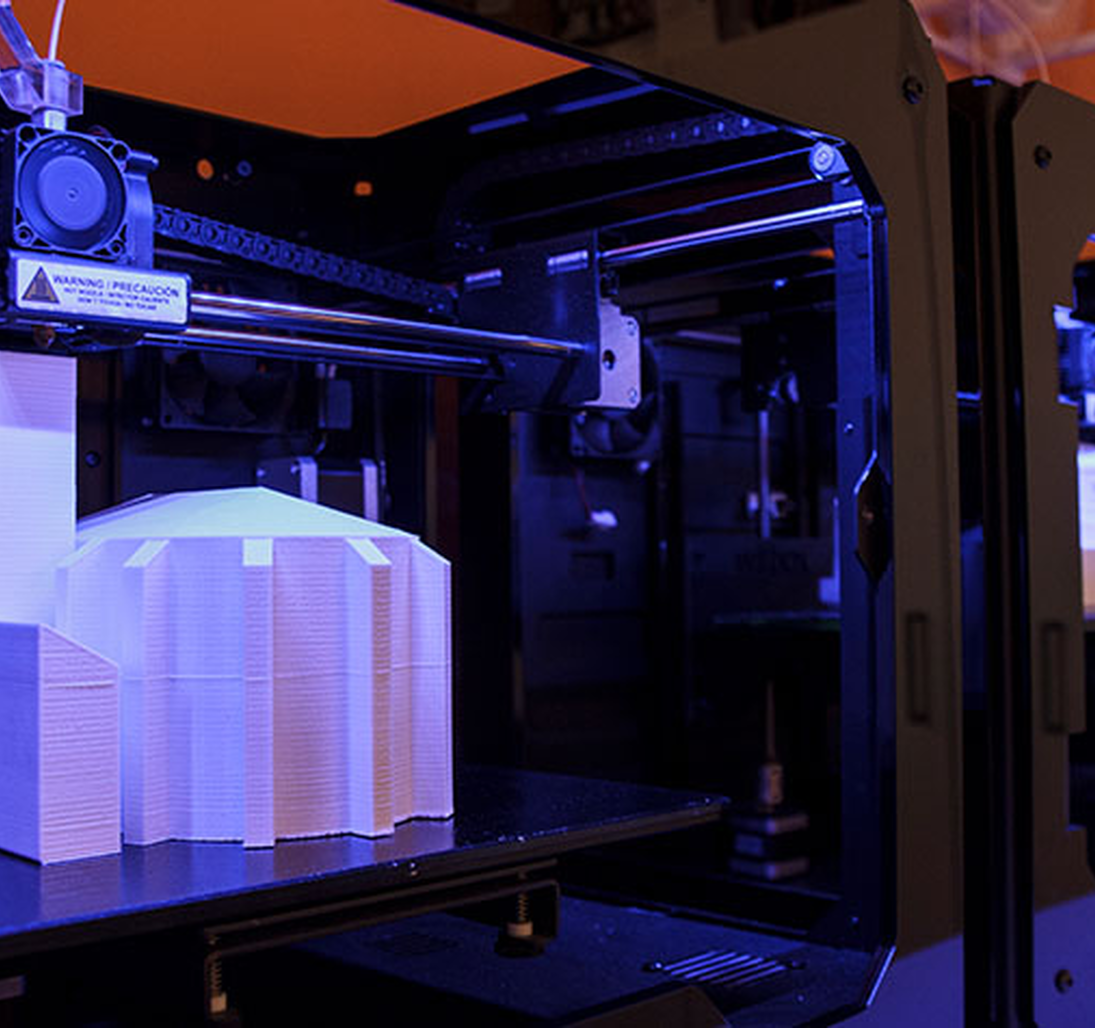

Grâce à nos solutions de tomographie assistée par ordinateur sur mesure, réalisez des contrôles de matières premières, prototypes, pièces moulées en métal léger, batteries, composants électroniques, moulages par injection de plastique, pièces issues de la fabrication additive et assemblages finaux avec une précision et une facilité inédites.

Équipements et logiciels de radiographie numérique

Solutions d'imagerie rapides et fiables incluant notamment des équipements et logiciels de radiographie numérique, radiographie informatisée et numérisation de films. Améliorez la précision et la vitesse des contrôles tout en réduisant leur coût et leur impact sur l'environnement.

Tubes et alternateurs industriels à rayons X

Nos équipements à rayons X Seifert puissants et éprouvés incluent des sources et alternateurs à rayons X portables et fixes conçus pour résister à l'épreuve du temps et améliorer votre productivité sur le terrain. Grâce à des doses élevées de rayons X et des temps d'exposition limités, les contrôles sont accélérés, les coûts d'exploitation réduits et vous profitez des résultats les plus précis possible.

Films, équipements et matériel industriels radiographiques

Nos films radiographiques, équipements de traitement, produits chimiques et outils d'assurance qualité s'associent pour garantir la qualité et la fiabilité des contrôles, le tout avec des émissions réduites, quelles que soient les difficultés rencontrées.

Le contrôle radiographique (RT)/l'inspection par rayons X fait partie des essais non destructifs (END) . Il s'agit d'une méthode qui consiste à examiner l'échantillon cible en le pénétrant par des rayons X et, ce faisant, à mettre en évidence les écarts de densité du matériau qui peuvent signaler une imperfection à laquelle il faut remédier.

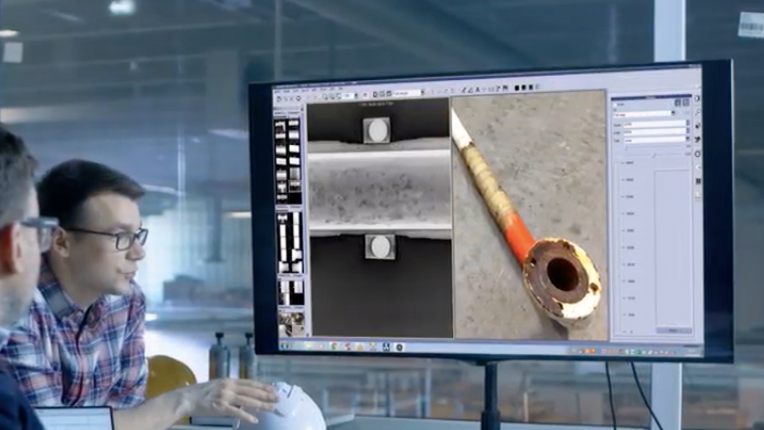

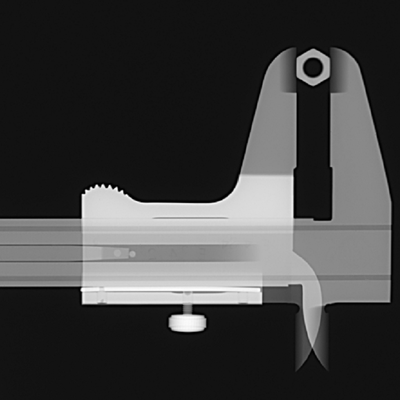

La radiographie utilise les rayons X et les rayons gamma pour produire une image radiographique de l'échantillon cible, ce qui permet au technicien d'observer tout changement dans l'épaisseur du matériau, les défauts internes et de surface, et même les détails d'assemblage (c'est-à-dire les soudures, les joints, les connecteurs) afin de garantir les plus hauts niveaux de qualité et de sécurité dans votre production.

L'un des principaux avantages du contrôle radiographique (RT) est qu'il génère un enregistrement permanent, sur papier (dans l'exemple d'un film à rayons X), du balayage d'un échantillon cible donné. Dans le cas d'un capteur/détecteur numérique, l'enregistrement est numérique et peut être stocké localement ou à distance, sans nécessiter les besoins de traitement et de stockage associés aux films radiographiques.

Que sont les rayons X ?

Les rayons X sont une forme de rayonnement électromagnétique hautement énergétique dont la longueur d'onde est comprise entre 1 nm et 1 pms, soit environ 1 000 à 1 000 000 de fois plus petite que la longueur d'onde de la lumière. En raison de leur haute énergie, les rayons X sont capables de traverser des matériaux qui absorbent la lumière visible ordinaire.

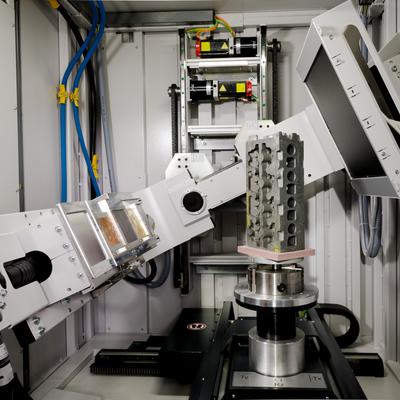

En général, les systèmes d'inspection par rayons X se composent d'une enceinte sans danger pour les radiations, l'armoire de protection contre les radiations, contenant, en alignement linéaire, le tube à rayons X et le détecteur de rayons X. Une unité de manipulation contrôlable à distance permet à l'utilisateur de positionner l'échantillon dans le faisceau. Une unité de manipulation télécommandable permet à l'utilisateur de positionner l'échantillon dans le faisceau. L'image radiographique finale est affichée sur un moniteur pour le traitement informatisé de l'image. En outre, le système à rayons X peut être équipé d'une commande de programme électronique permettant l'inspection automatisée de l'échantillon. L'image radiographique montre les caractéristiques de l'objet en fonction des différences de densité du matériau.

Une partie du spectre des rayons X est absorbée lorsqu'elle traverse un objet. Plus l'objet est épais ou dense, plus les rayons X sont absorbés et ne passent pas. Les rayons X qui traversent l'objet atteignent un détecteur où une image radiographique est créée. Cette image est composée de différentes nuances de gris en fonction de l'intensité des rayons incidents: Les parties de l'objet qui sont plus épaisses ou les matériaux plus denses, tels que le fer, le cuivre et le plomb, apparaissent plus foncés que les matériaux moins denses tels que le plastique, le papier ou même l'air.

Ce film est ensuite développé dans une chambre noire - comme un film photographique classique - et les différents degrés de rayonnement capturés par le film sont représentés par différentes valeurs de blanc et de noir. Les rayons X qui ne sont pas absorbés par l'échantillon cible provoquent une exposition du détecteur radiographique. Ces zones apparaîtront sombres. Les zones qui ont absorbé des niveaux plus élevés en raison d'un matériau plus absorbant ou plus dense apparaîtront claires.

Ainsi, les régions de votre échantillon cible où la densité uniforme a été modifiée par des imperfections, telles que la porosité, les fissures ou le désalignement, apparaîtront sous forme de lignes sombres, ce qui facilitera leur détection par un technicien qualifié.

Le contrôle radiographique (RT) est principalement utilisé pour contrôler et classer les soudures sur les tuyauteries, les récipients sous pression, les conteneurs de stockage, les pipelines et les soudures structurelles.

En fait, tout ce qui est assemblé par une soudure et qui est censé supporter une pression ou une charge quelconque est soumis à un contrôle radiographique afin de garantir l'intégrité des soudures.

Parmi les autres objets testés figurent les pièces usinées, les plaques de métal ou les parois de tuyaux (en particulier lorsque la corrosion est un problème).

Les céramiques, les moulages de métaux légers ou les pièces additives telles que celles utilisées dans les industries aérospatiale et automobile sont également testés par radiographie.

Les tests radiographiques (RT) peuvent être réalisés à l'aide de rayons X ou de rayons gamma. Les rayons X sont produits par un tube à rayons X, tandis que les rayons gamma sont produits par l'introduction d'un isotope radioactif.

Ces sources de rayonnement utilisent des niveaux d'énergie beaucoup plus élevés que ceux associés aux ondes électromagnétiques.

En raison des radiations ionisantes impliquées dans les tests de radiographie, il est important de s'assurer que les consignes de sécurité appropriées sont communiquées et respectées afin d'éviter toute exposition.

Le contrôle radiographique (RT) présente plusieurs avantages par rapport à d'autres formes de CND. Voici quelques-uns de ces avantages

- un enregistrement du balayage qui peut être réalisé sur film ou sous forme numérique

- la possibilité d' examiner l'ensemble de l'échantillon

- un niveau plus élevé d'identification d'un défaut

- un niveau de compétence moins élevé pour les opérateurs et les inspecteurs.

Un radiographe bien formé peut non seulement localiser avec précision un défaut avec la RT, mais aussi en identifier le type, la taille et l'emplacement. En ce qui concerne les inconvénients, il est évident que l'on a affaire à des matériaux relativement dangereux qui peuvent avoir des effets néfastes sur la santé à long terme lorsqu'ils sont exposés à des rayonnements.

En outre, les solutions traditionnelles de RT, en particulier celles basées sur des films, nécessitent un temps considérable avant de pouvoir générer une image utilisable, ce qui allonge votre cycle de production.

C'est l'une des raisons pour lesquelles de nombreuses organisations adoptent aujourd'hui des détecteurs numériques qui évitent le temps de traitement associé aux films radiographiques traditionnels.

Générateurs de rayons X

Les générateurs de rayons X produisent des rayons X par émission d'électrons dans le vide. Après avoir touché un matériau cible, les rayons X sont émis et dirigés vers l'échantillon cible. Dans l'échantillon, les rayons X sont absorbés ou diffusés en fonction du matériau et de la densité de la cible. Après avoir traversé l'échantillon cible, les photons sont capturés par un détecteur, tel qu'un film à rayons X ou un détecteur numérique.

Conversion numérique

De nombreuses organisations abandonnent aujourd'hui la radiographie traditionnelle sur film au profit d'une solution numérique basée sur des capteurs afin de gagner du temps, de réduire les coûts et d'améliorer les performances globales en matière de CND.

Le contrôle par ultrasons (UT) et le contrôle par courants de Foucault (ECT) sont aujourd'hui les deux principales méthodes de contrôle non destructif (CND) en raison de l'amélioration de la qualité du signal, de la souplesse des options de sondage et du fait qu'ils n'utilisent pas de matériaux radioactifs ou de produits chimiques dangereux.

Le contrôle par ultrasons s'appuie sur des ondes ultrasoniques pour sonder l'échantillon cible et détecter toute anomalie, tandis que le contrôle par courants de Foucault fait circuler un courant d'électrons à travers l'échantillon cible, générant ainsi des champs magnétiques qui mettent en évidence les écarts de densité et d'épaisseur du matériau.

L'ECT et l'UT (et en particulier le phased array ultrasonic testing) sont beaucoup plus sûrs que la RT et, dans certaines applications, peuvent prendre moins de temps.

La portabilité est également une caractéristique des solutions ECT et UT, car elles ont tendance à être plus petites et plus faciles à utiliser, se prêtant ainsi à une utilisation sur le terrain, alors que la RT est davantage destinée aux applications en laboratoire ou sur les chaînes de production. Ceci étant dit, il existe aujourd'hui plusieurs solutions de RT portables qui peuvent être déployées sur le terrain avec succès.

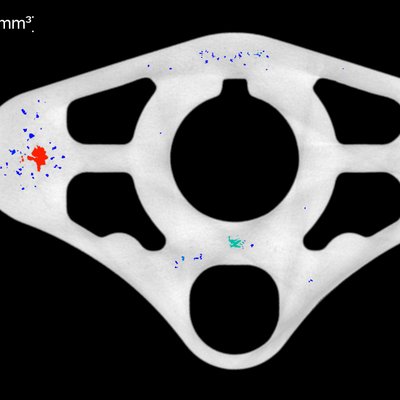

La tomographie assistée par ordinateur fournit une image spatiale tridimensionnelle de l'objet inspecté.

L'image tomodensitométrique montre les différents matériaux en différentes nuances de gris (ou en différentes couleurs). Pour générer une image tridimensionnelle, un grand nombre d'images radiographiques bidimensionnelles (ou tranches) sont prises autour d'un seul axe de rotation (360°).

Ces images radiographiques sont ensuite reformatées en représentations volumétriques des structures (3D) à l'aide d'un algorithme de reconstruction complexe.

Mentor Visual iQ change la façon d'inspecter les moteurs

La facilité d'utilisation, la haute qualité de construction, la longue durée de vie de la batterie et la qualité claire de la vidéo conduisent à des gains de productivité sans précédent. Découvrez comment les compagnies aériennes du monde entier révolutionnent leurs processus d'inspection pour gagner en efficacité et en confiance afin d'offrir à leurs clients une tranquillité d'esprit.

Inspection et métrologie des pièces additives et composites

Waygate Technologies propose une large gamme de systèmes CT de petite et grande taille qui peuvent accélérer le rythme d'inspection des pièces additives et composites, ainsi que l'inspection des prototypes en petits lots et des pièces moulées en métal léger. Les constructeurs automobiles se tournent vers nos systèmes de tomographie à rayons X Phoenix et nos systèmes de tomographie à balayage rapide 64 qui offrent des balayages MicroCT deux fois plus rapides ou une résolution double pour l'inspection et l'essai de pièces automobiles additives et composites.

Waygate Technologies propose une large gamme de produits et de services pour améliorer l'efficacité et la sécurité.

De l'inspection des soudures, des turbines à gaz et des pipelines aux solutions de gestion prédictive de la corrosion (PCM), Waygate Technologies fournit aux compagnies pétrolières et pétrochimiques du monde entier les outils nécessaires pour maintenir des niveaux de performance optimaux dans leurs usines et leurs installations offshore.