電子機器の品質保証を高める非破壊試験検査

この記事で

- X線非破壊検査ソリューションがエレクトロニクスの信頼性を確保 : ウェイゲート・テクノロジーズは、高解像度のX線およびCTイメージングを使用した非破壊検査(NDT)により、半導体、PCB、バッテリーなどの電子部品に潜む欠陥を最終使用前に検出する方法を紹介します。

- クリティカルなアプリケーションにおける潜在的欠陥の防止 : 空洞、亀裂、断線などの内部欠陥を特定することで、NDTは航空宇宙、自動車、家電製品などの重要な産業におけるリスクを軽減します。

- コンプライアンス、スピード、コストのバランス: この記事では、スループットを最適化し、運用コストを最小限に抑えながら、規制基準を満たす検査技術を選択することの重要性を強調しています。

- 高度なソフトウェアとハードウェアの統合: 最先端のNDTシステムは、インテリジェントなソフトウェアと精密なハードウェアを組み合わせ、進化する検査ニーズに対応し、一貫した品質保証を実現します。

- 公共の安全とブランドの評判を守る : 効果的なNDTは、エンドユーザーを保護するだけでなく、コストのかかるリコールや風評被害、規制違反からメーカーを守ります。

電子部品に関しては、私たちは集団として安全性にこだわる必要があります。 航空機、自動車、携帯電話、コンピュータなどの安全性をますます左右するのは、半導体、プリント基板アセンブリ (PCBA)、リチウムイオン電池 (バッテリ) などの部品の品質についてです。

エレクトロニクスの用途が、既存の製品内での使用だけでなく、新しく登場するアプリケーションにも拡大するにつれて、品質と安全性の保証の重要性はさらに高まっています。 航空、家電、自動車などの産業において、電子部品は基礎的な要素であり、その信頼性への依存度が高まるにつれて、斬新な能力を強化しています。 具体的な品質ニーズや規制基準は業界や用途によって異なるかもしれませんが、核となる要件は一貫しており、メーカーは、公共の安全を確保するために、製品の完全性を包括的に検査しなければなりません。 同時に、品質と安全性を高めることは、製造業の利益を守ることでもあります。

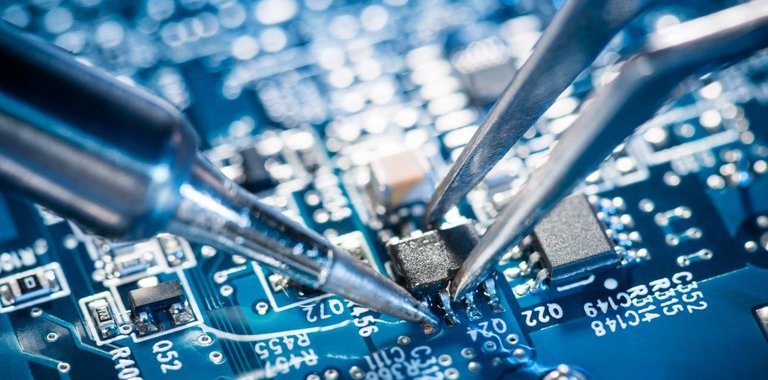

非破壊検査 (NDT) の X 線ソリューションは、エレクトロニクス製造の強力な味方です。 これにより、接合部のひび割れ、空洞、部分的に接続された要素や断線など、目に見える部品や表面下の部品の特徴を検査することができます。 最も重要なことは、潜在的な使用中の不具合に先立ち、是正措置を講じることができる場合、これらの検査が最終使用前に行われることです。 X 線検査で検出可能な潜在的な欠陥は、より明白で目に見える欠陥と同様に、最終使用時に危険となる可能性があります。 最終使用時の「通常」の熱的、機械的、電気的ストレスでは、検出されない電子部品の欠陥による故障が発生する可能性があります。

非破壊検査 (NDT) ソリューションは、未検出の欠陥を減らすために重要な局面で部品の完全性を検証することに加え、規制基準に完全に準拠し、製品の歩留まりを最大化する必要があります。 用途や業界ごとに適切な検査技術を見極めるには、3 つの要素を最適化する微妙なバランスが必要です。

1) コンプライアンス要件

2) 検査速度

3) コスト

電子部品の検査技術は、リスクを軽減するのに役立ちます。 公共の安全、製造業の利益、ブランドの評判、規制遵守に対するリスクを軽減することは容易ではありませんが、不可欠です。 そのため、非破壊検査 (NDT) 検査ソリューションは、並外れた能力をもって設計されなければなりません。 そのためには、新たな展開、アプリケーション、規制要件に対応するために進化し続けるクラス最高のハードウェアと連動する最先端のソフトウェアが必要です。

以下のボタンをクリックして、営業担当者にお問い合わせください。