Wie bewerte ich Reflektoren durch Abtasten?

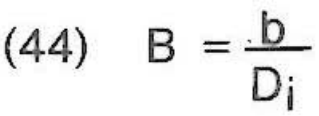

Die älteste Art, die Größe eines Reflektors mit Ultraschall zu bestimmen, ist das Abtasten mit dem Schallbündel des Prüfkopfs. Durch Herumwandern um den Reflektor kann man die Konturen abschätzen. Wendet man diese Methode auf große, flächige Reflektoren an (Blechprüfung), so nimmt die Echoanzeige gegenüber ihrer Maximalanzeige genau um 6 dB ab, wenn das Schallbündel halb auf den Reflektor zeigt und zur Hälfte am Reflektor vorbeigeht (Bild 44). Sucht man durch Verschiebung des Prüfkopfes diesen Punkt des 6-dBAbfalls, dann zeigt die Prüfkopfachse gerade auf den Rand des

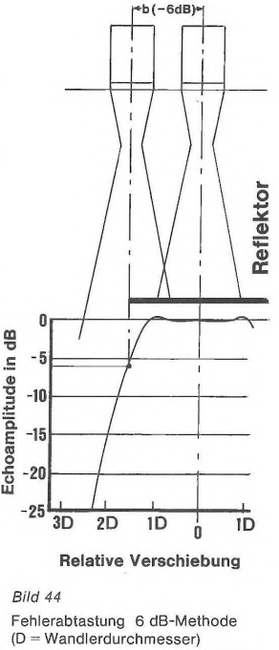

Reflektors (Halbwertsmethode). Gebräuchlich ist auch noch die -20 dB-Methode. Hier wird der Prüfkopf solange verschoben, bis die Anzeige um 20 dB abgesunken ist (Amplitudenabnahme auf ein Zehntel ihres Maximal-Wertes), also praktisch auf Null. Dann muß das gesamte Schallbündel neben dem Reflektor liegen. Korrigiert man die Verschiebung um die Schallbündelbreite b', so erhält man die Lage

des Reflektorrandes (Bild 45).

Sind die Reflektoren klein verglichen mit dem Schallbündeldurchmesser, so ist die beschriebene Halbwertsmethode, bzw. 20 dBMethode, nicht mehr anwendbar.

Manchmal führt aber auch die einfache AVG-Methode in solchen

Fällen zu keinen brauchbaren Ergebnissen, weil das Entfernungsgesetz des Reflektors nicht mit dem einer Kreisscheibe übereinstimmt.

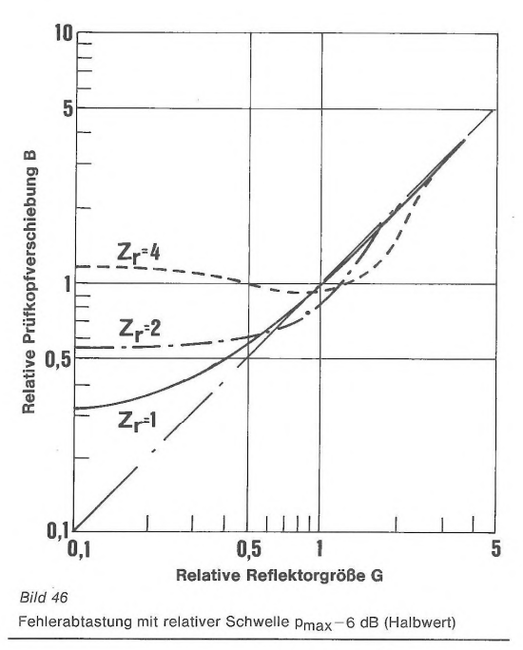

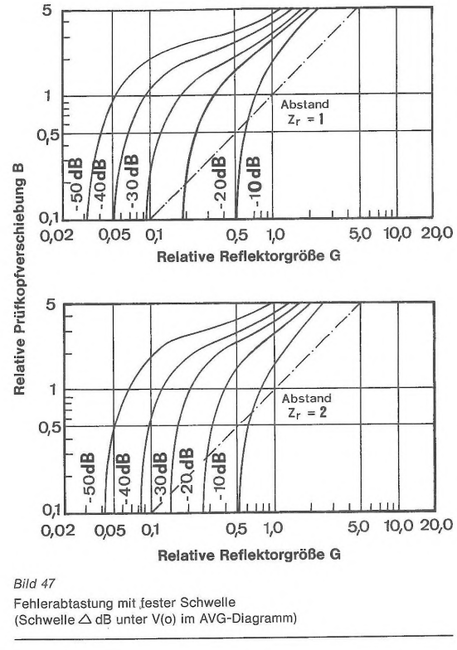

Zur Bewertung solcher Reflektoren gibt es besondere Abtastdiagramme für verschiedene Reflektorabstände (Bild 46, 47).

Das Ergebnis einer Abtastung wird als Ellipse beschrieben(Abtastung in zwei zueinander senkrechten Richtungen).

Die Fehlerabtastung kann auf zwei Arten durchgeführt werden:

Abtastung mit relativer Schwelle

Man sucht zunächst die Stelle des Reflektors, die das höchste Echo ergibt und verschiebt den Prüfkopf dann nach beiden Seiten bis das

Echo jeweils auf die halbe max. Höhe absinkt. Dies entspricht einer

Abnahme der Echoamplitude von 6 dB.

Die Strecke zwischen diesen beiden Positionen ist die „Halbwertausdehnung". Sie wurde ermittelt mit der Schwelle -6 dB relativ zum Echomaximum. Bild 46 zeigt ein Diagramm für die

Fehlerabtastung mit relativer Schwelle. Damit dieses Diagramm allgemein gültig ist, werden normierte Größen verwendet: Die normierte Reflektorgröße G, die normierte Prüfkopfverschiebung B sowie der normierte Abstand Z (Gl. 40 aus vorherigen Kapiteln)

d = Durchmesser der Ellipse (Ersatz-Reflekorgröße) in Abtastrichtung

b = Halbwertausdehnung

dj = effektiver Durchmesser des Wandlers im Prüfkopf.

In der folgenden Tabelle ist ein Beispiel für die Anwendung des

Diagrammes gegeben.

Vorgegeben

Di = 19 mm ( eff. Wandlerdurchmesser)

Ni = 61 mm (eff. Nahfeldlänge)

Messwerte

zr = 60 mm ( Abstand des Reflektors)

b = 9,5 mm ( Halbwertausdehnung)

Normierung der Messwerte

Zr = zr/Ni = 60/61 1

B = b/Di = 9,5/19 0,5

Auswertung

Benutzt werden muss die Kurve für Zr = 1 (Bild 46)

zu B = 0,5 gehört der Wert G = 0,4

somit ist d = G • Di = 0,4 • 19 = 7,6 mm

Der abgetastete Reflektor hat in Abtastrichtung eine Ersatz-Reflektorgröße von 7,6 mm. Man wird nun den Reflektor noch in einer Richtung rechtwinklig zur ersten abtasten und in gleicher Weise die Ersatz-Reflektorgröße ermitteln. Als Ersatz-Reflektor gilt dann die

Ellipse mit den beiden ermittelten Ersatz-Reflektorgrößen als Durchmesser.

Abtastung mit fester Schwelle

Automatische Ultraschall- Prüfanlagen können die Stelle eines Reflektors nicht suchen, die das höchste Echo ergibt. Manchmal sind die Unregelmäßigkeiten so zerklüftet, daß man auch bei der„Handprüfung" Schwierigkeiten hat, das höchste Echo zu finden.

In diesen Fällen empfiehlt es sich, die Bewertung mit einer fest eingestellten Schwelle durchzuführen. Gemessen wird die Prüfkopfverschiebung, bei der das Echo des Reflektors über dieser Schwelle bleibt. Ein „ Monitor" kann die Echohöhen- Kontrolle übernehmen. Bild 47 zeigt ein Diagramm für die Fehlerabtastung mit fester Schwelle: Damit das Diagramm allgemeingültig ist, werden auch hier die normierte wahre Reflektorgröße G (GI. 43), die normierte Prüfkopfverschiebung B (Gl. 44) und der normierte Abstand Z (Gl. 40) verwendet. Um für alle Prüfköpfe einen einheitlichen Maßstab zuhaben, bezieht man die Lage der Schwelle am besten auf die Verstärkung V(0) des AVG-Diagramms (Bild 40, 43). Die Schwellenangaben im Diagramm sind so zu verstehen: V(0) - 10dB; V(0) - 20dB usw. bis V(0) -50dB.

Vorgegeben

Di = 19 mm (eff. Wandlerdurchmesser)

Ni = 61 mm (eff. Nahfeldlänge)

Schwelle V(0) -30 dB

Messwerte

Zr = 120 mm (Abstand des Reflektors)

b = 38 mm (Ausdehnung bezogen auf die - 30 dB-Schwelle)

Normierung der Messwerte

Zr = zr/Ni = 120/61 2

B = b/Di = 38/19 = 2

Auswertung

Benutzt werden muß ein Diagramm (Bild 47)

für den Reflektor- Abstand = 2 Ni.

Mit Hilfe der Kurve (- 30 dB)

ergibt B = 2 ein zugehöriges

G = 0,35

somit ist d = G • Di = 0,35 • 19 = 5,7 mm

Der abgetastete Reflektor hat in Abtastrichtung eine Ersatz-Reflektorgröße von 5,7 mm. Tastet man den Reflektor noch

rechtwinklig zur ersten Richtung ab und ermittelt in gleicher Weise die Ersatz-Reflektorgröße, so ergibt sich als Ersatz-Reflektor die Ellipse

mit den beiden ermittelten Ersatz-Reflektorgrößen als Durchmesser.