对于复杂、昂贵组件的生产过程控制,计算机断层扫描 (CT) 成为众多检测和计量任务的首选技术,如用于汽车铸件、航空航天涡轮叶片或 3D 打印零件等具备隐藏特性的样品。 主要的挑战之一是提高周期时间要求与检测能力,这需要改进技术来处理成像伪影。

Scatter|correct 技术是 Waygate Technologies 工业 CT 扫描仪的专用选件:

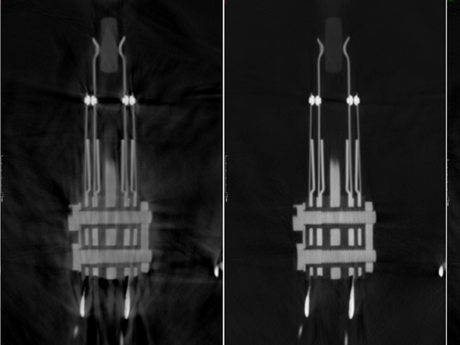

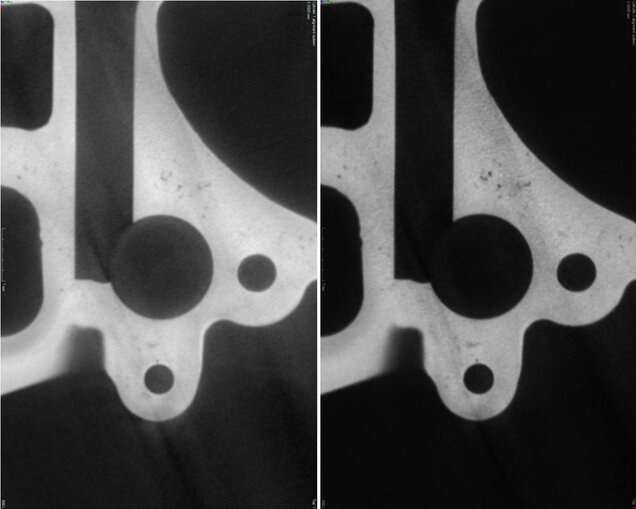

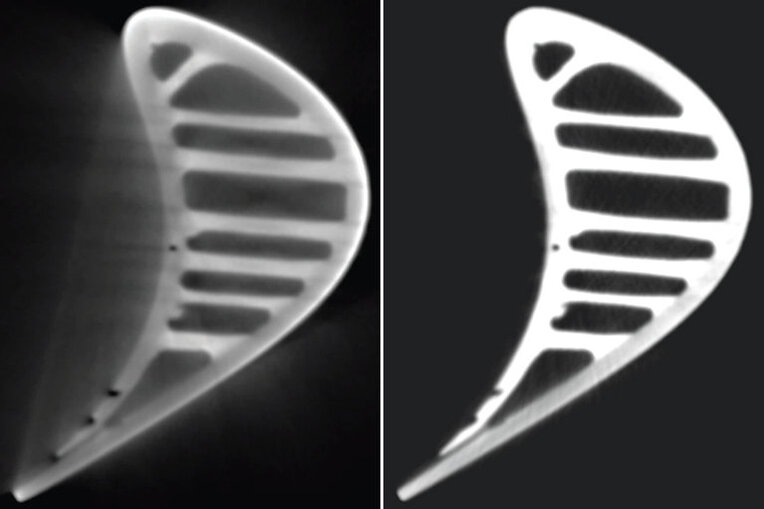

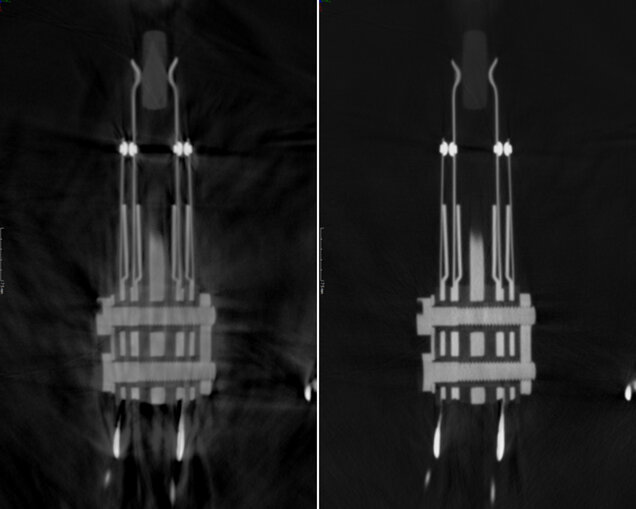

X 射线的散射是造成 CT 中出现这种伪影的主要因素。最先进的散射减少技术会根据 CAD 数据或样品的材料特性模拟散射,而 Waygate Technologies 专有的 Scatter|correct 技术实际上是在 CT 扫描仪中测量该特定样品的散射部分,并从每个体素的 CT 结果中将其最小化。 该新型专利方法提高了高能 CT 应用的检测吞吐量和精度,以扫描难以穿透且原子序数相对较高的样品(如金属等),而这些操作实际上是通过高度准直的经典 2D 扇束 CT 进行。 它使客户能够获得仅基于工业平板的锥束 CT 从未达到过的高 CT 质量。通过将高精度扇束 CT 的高质量与全自动锥束 CT 提升 100 倍的高吞吐量相结合,大幅提高了检测生产率,使 CT 应用从研发转向生产车间的连续检测。

在很多应用案例中,这种新方法不仅可以取代较慢的扇形束常规聚焦 CT:原本需要购买更昂贵的 450 kV 高能 CT 设备才能进行的检测任务,现在仅需使用 300 kV 微聚焦 CT。

先进的散射校正技术也提高了测量精度:CT 的 3D 测量始终使用自动表面检测算法来确定立体结构的表面。 与传统的锥束 CT 相比,该新方法在相同扫描参数下,提高了材料穿透能力(高达 30%),且仍然能够精准确定表面。 当材料穿透深度相同时,新散射校正方法由于减少了对测量结果产生负面影响的伪影,使客户可以获得更精确的表面检测结果。

客户感言

高级散射校正

先进的散射校正技术也提高了测量精度:使用 CT 进行三维测量时,始终使用自动表面检测算法来确定要测量的三维体积的表面。与传统的锥形束 CT 相比,新方法允许在相同的扫描参数下穿透更多的材料(最多 30%),但仍能确定准确的表面。在相同的材料穿透长度下,新的散射校正方法可实现更精确的表面检测,因为对测量结果产生负面影响的伪影更少。

产品亮点

- 可以用较少的能量进行 CT 扫描,从而减少对更昂贵的高能量管道和系统的需求

- 许多应用案例可通过 300 千伏微型 CT 扫描完成,而其他案例则需要投资购买更昂贵的 450 千伏高能 CT 设备

- 典型的扇形束 CT 扫描有 1000 个切片,每个切片需要 1 分钟 = 1000 分钟,而锥形束 CT 扫描只需要 10 分钟

益处

- 扇形束 CT 的低伪装高精度性能与锥形束 CT 快达 100 倍的检查速度相结合

- 显著提高钢、铝等高散射材料以及复合材料和多种材料样品的质量

- 明显改善的定量体积评估,例如自动缺陷识别 (ADR) 或精确的 3D 计量

- 专有专利技术也可作为已安装 CT 系统的升级包