Phoenix V|tome|x L450

Fortschrittliches Minifokus-CT-Scannen bei extremen Probengrößen und Probendichten

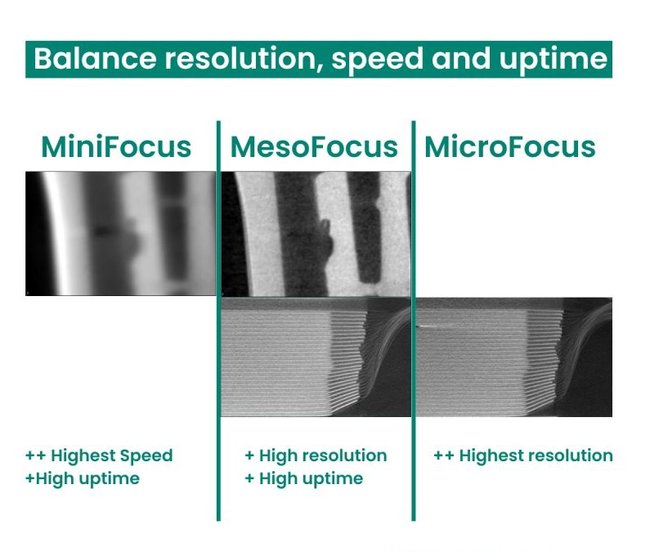

Als nächste technische Ausbaustufe des Phoenix V|tome|x L300 Systems bietet das Phoenix V|tome|x L450 noch mehr Flexibilität, Probengröße und mit seinem 450 kV / 1500 W Minifokus und seiner optionalen 450 kV Mesofokus- und 300 kV Mikrofokus-Röntgenröhre mehr Durchdringungsleistung, um es zu einer exzellenten Lösung für die Lunker- und Fehlererkennung und die 3D-Metrologie von Gussteilen, großen Baugruppen und AM-Teilen zu machen.

Das Phoenix V|tome|x L450 ist ein großes vielseitiges Minifokussystem für die 2D- und 3D-Computertomographie und die zerstörungsfreie 2D-Röntgenprüfung. Mit seiner auf Granit basierenden Manipulation können selbst große Proben mit hoher Präzision positioniert werden. Das System bietet eine hervorragende Lösung für die Erkennung von Hohlräumen und Fehlern, beispielsweise bei Gussteilen oder additiv gefertigten Bauteilen sowie 3D-Metrologie gemäß VDI/VDE 2630-1.3. Eine optionale zweite 300-kV-Mikrofokus-Röntgenröhre mit optionalem High-flux|target ermöglicht die Anpassung des Phoenix V|tome|x L450 an beliebige industrielle und wissenschaftliche CT-Anwendungen.

Highlights

Highlights

Vorteile für den Benutzer

- Große Flexibilität für die 2D- und 3D-Inspektion in einem breiten Anwendungsbereich

- Schnelle CT-Akquisition und brillante Bilder durch die hochempfindlichen Detektoren Dynamic 41 der nächsten Generation.

- Führende exklusive Kernkomponenten von Waygate Technologies wie Röntgenröhren, Detektoren und Software

- Ausgezeichnete Softwaremodule für höchste CT-Qualität und Benutzerfreundlichkeit

- Kegelscatter-Fächerstrahl-CT mit hohem Durchsatz

- Dimensionale Messungen mit extrem hoher Präzision, Reproduzierbarkeit und Benutzerfreundlichkeit

- Fehlererkennung und reproduzierbare 3D-Messung von Stahlteilen und großen Aluminiumgussteilen

- Führende Messgenauigkeit gemäß VDI/VDE 2630-1.3 für zuverlässige Revalidierung der Systemleistung und reproduzierbare Metrologie-Anwendungen

Wichtige Merkmale

- Dual|tube-Konfiguration mit Mini-/Meso-/Mikrofokus

- Long-life|filament

- Scatter|correct-Technologie

- Dynamic|41-Detektor

- Helix|CT

- Offset|CT

- Orbit|scan

- Multi|bhc

- Metrology|edition

- Ruby|plate

Anwendungen

- Hochpräzises Mini-/Meso-/Mikrofokus CT

- Große Leichtlegierungen: Aluminium, Magnesium, Zink (z. B. E-Motor-Gehäuse, Getriebe, große Strukturteile)

- Legierungen hoher Dichte: Eisengussteile, Titan, Nickel, Kobalt

- Verbundwerkstoffe, große Baugruppen, AM-Teile

- Forschung: 3D-Druck, Verbundwerkstoffe, Batteriezellen und Module, Keramik, Medizinbranche

- Reverse Engineering: Metall, Kunststoffe, Rapid Prototyping, Biomechanik

- Forschung (Pflanzen, Archäologie, Tiere, Kultur, Geo- und Materialwissenschaften)

Phoenix V|tome|x L 450 Merkmale

- 450 kV / 1500 W bipolarer Minifocus oder die optionale Mesofocus-Röntgenröhre für höhere Auflösung - speziell optimiert für CT-Anwendungen

- In Metall-Keramik-Ausführung für scharfe CT-Scans großer Proben mit hoher Absorption

- Optional mit einer offenen Mikrofokus-Röntgenröhre mit 300 kV/500 W kombinierbar, um Scans kleinerer Proben mit weniger Absorption mit höherer Präzision zu ermöglichen

- Bis zu zehnfache Filamentlebensdauer für langfristige Stabilität und optimale Systemeffizienz durch Long-life|filament (optional)

- Doppelte CT-Auflösung bei selber Geschwindigkeit oder doppelter Durchsatz bei selber Qualität wie DXR-Detektoren mit 200 µm Pixelabstand. Im Vergleich zu 16-Bit-Detektoren bietet die optimierte 14-Bit-Technologie die höchste Effizienz mit einem Dynamikbereich von 10000:1, was im Einsatz Zeit spart und zudem weniger Bildrauschen erzeugt

- Mit einem bis zu 70 % größeren Scanvolumen lassen sich noch größere Bauteile untersuchen

- Das Multi|bhc-Tool korrigiert Streaking-Artefakte, die üblicherweise bei Multimaterialproben als mehrere dunkle Bänder zwischen dichten Bereichen auftreten

Teil der optionalen Metrology|edition: Das Ruby|plate-Kalibrierungsphantom und die Kompensation thermischer Abweichungen mittels Temperatursensoren ermöglicht automatische Messabläufe und bisher unerreichte Präzision auch bei größeren Bauteilen. Das System garantiert eine Messgenauigkeit von SD ≤ (6,8 ± L/100 mm) µm gemäß VDI/VDE 2630-1.3 und ermöglicht so eine zuverlässige, drei Mal schnellere Revalidierung der Systemleistung und reproduzierbare Messanwendungen, wie beispielsweise:

- Vergleich zwischen CAD-Nennwerten und tatsächlichen Daten

- Abmessungs-/Wandstärkenanalyse

- Reverse Engineering/Werkzeug-Kompensierung